Komunikacja z programem

Program jest nowoczesną aplikacją pracującą w środowisku Windows. W związku z tym, zostały tutaj użyte standardowe elementy interfejsu, co oznacza, że użytkownicy innych aplikacji Windows’owych nie powinni mieć problemu z obsługą systemu.

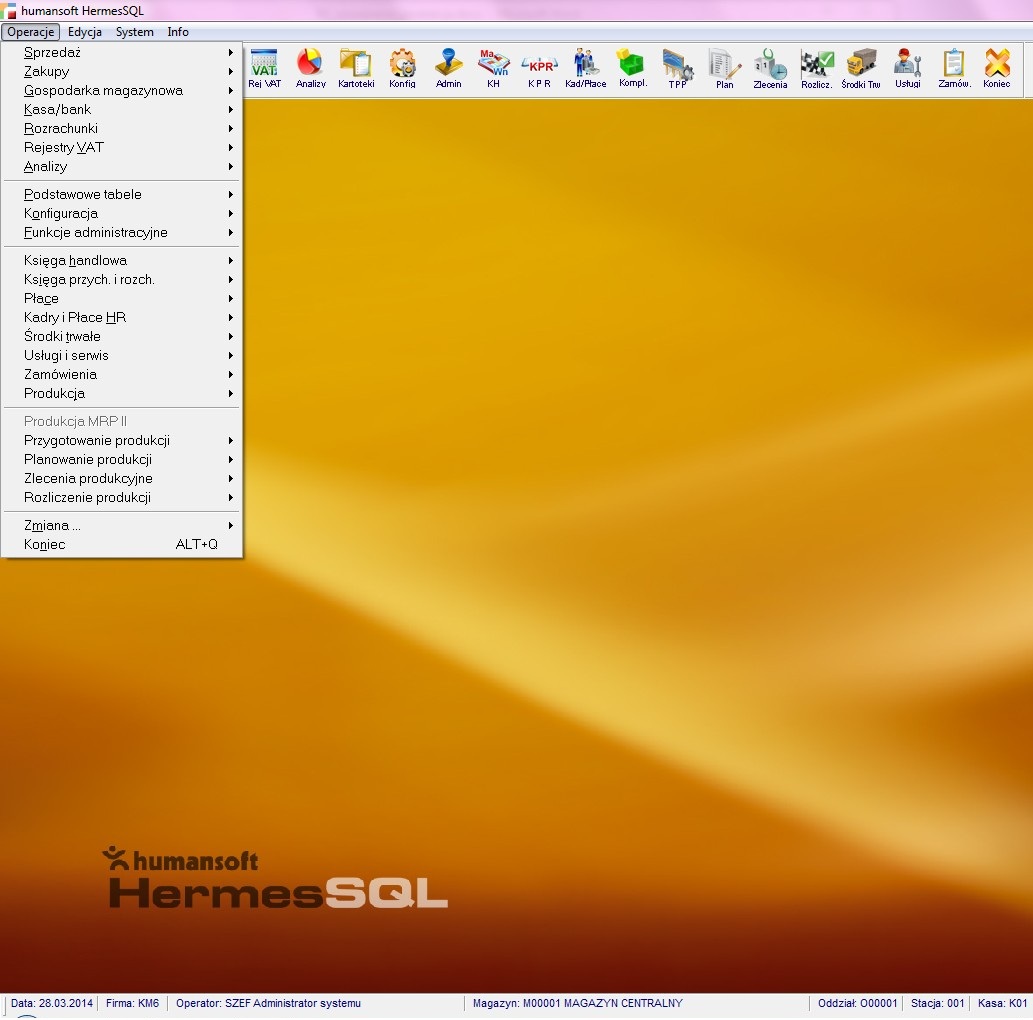

Menu

Program firmy Humansoft, jak większość aplikacji, posiada menu główne, które umieszczone jest na samej górze głównego okna. Zawiera opcje: Operacje, Edycja, System, Pomoc.

Najbardziej rozbudowaną opcją podstawową jest opcja Operacje. Stąd inicjuje się większość akcji. Aby zwiększyć czytelność programu, wszystkie funkcje opcji Operacje zostały przeniesione do graficznego paska głównego umieszczonego nieco poniżej.

U dołu głównego okna programu znajduje się pasek stanu.

Informacje na pasku stanu to:

- bieżąca data programu

- nazwa otworzonej firmy

- operator

- magazyn

- oddział

- stacja robocza

- aktualna kasa

Klikając na daną opcję paska można zmienić jej wartość np. wybrać inny magazyn, wskazać inną datę czy operatora.

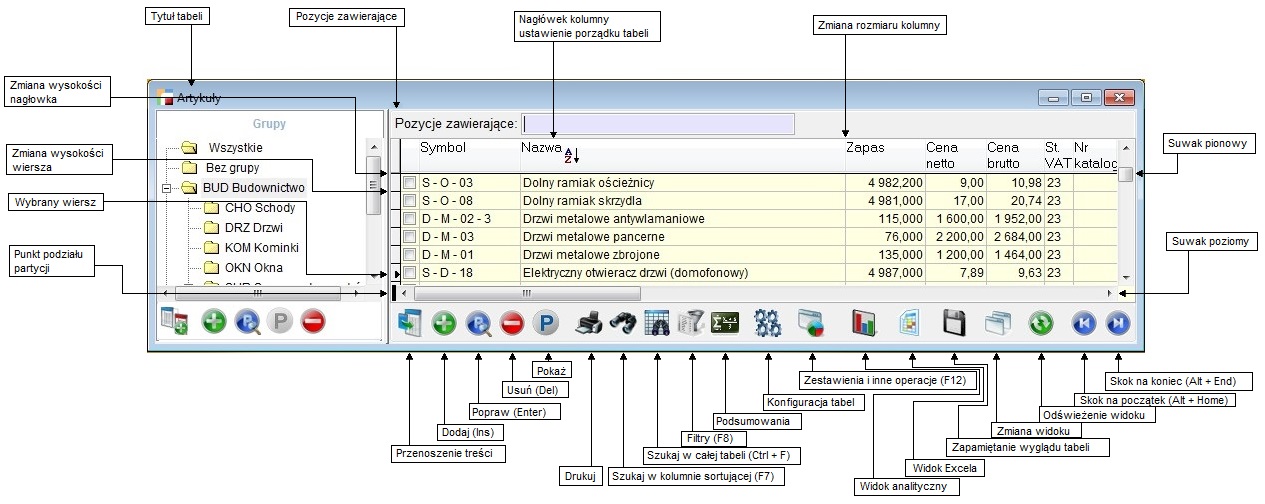

Tabele

Program jest typową aplikacją Windows’ową, więc akcja programu odbywa się w oknach. Szczególnym typem okna jest okno z tabelą

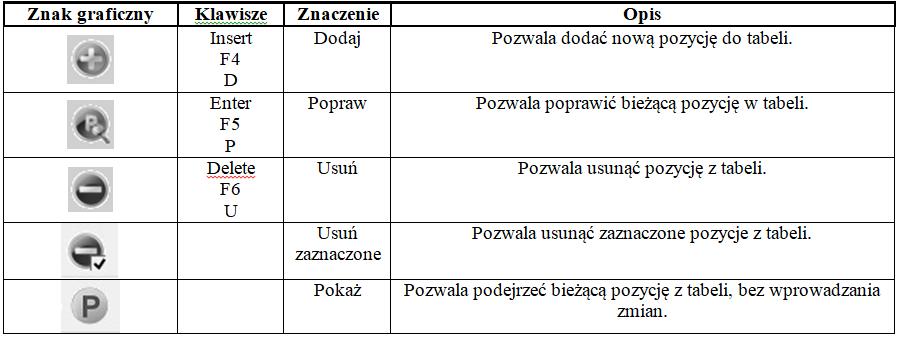

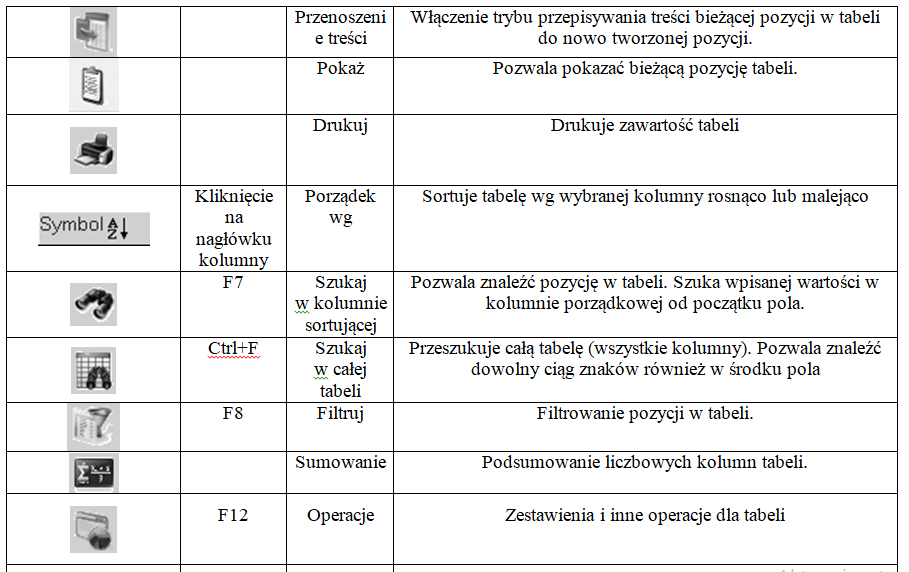

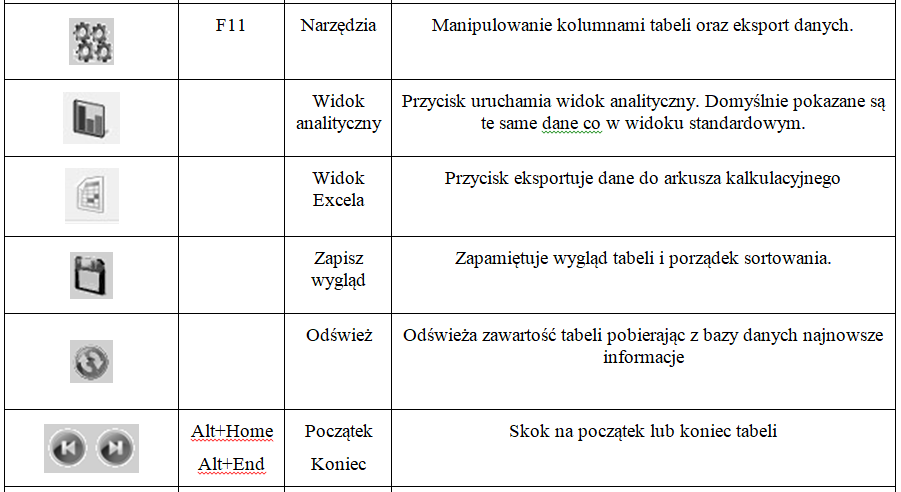

Główne opcje oraz skróty klawiszowe

Przeglądanie tabeli

Przewijanie zawartości tabeli.

- → – następna kolumna

- ← – poprzednia kolumna

- ↑ ↓– poprzednia/następna pozycja

- PgDn, PgUp – następna/poprzednia strona

- Alt+Home – skok do pierwszego wiersza tabeli

- Alt+End – skok do ostatniego wiersza tabeli

Przewijanie zawartości tabeli przy pomocy myszki uzyskujemy operując suwakiem poziomym i pionowym. Suwak pionowy umieszczony jest na prawej, a poziomy, na dolnej krawędzi okna.

Szybkie logowanie

Program umożliwia uruchomienie systemu z pominięciem wyboru firmy i operatora. W tym celu należy podać hermes_sql.exe a następnie symbol firmy i operatora, np. hermes_sql.exe DEM SZEF.

Manipulowanie zawartością tabel

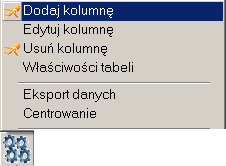

Wygląd tabeli możemy dostosować do swoich potrzeb. Służą do tego celu opcje Edytuj kolumnę oraz Właściwości tabeli dostępne w menu Konfiguracja tabeli. Ponadto można zamieniać kolumny miejscami oraz zmieniać ich szerokość.

Wprowadzone zmiany należy zapamiętać korzystają z przycisku Zapisz

Edycja kolumny

Edytując kolumnę ustalamy:

- wyrażenie określające zawartość kolumny. Jest to pole widoku zdefiniowanego fabrycznie lub przez użytkownika

- tytułu kolumny i jej czcionki

- wyglądu komórki

- właściwości czcionki

- kolory czcionki i tła komórki

- warunki zastosowania poszczególnych właściwości komórki.

- ilość miejsc wyświetlanych po przecinku w kolumnach z wartościami liczbowymi. Umożliwiono zdefiniowanie dla danej tabeli, kolumn liczbowych w następujący sposób:

- jeśli w kolumnie występuje 0 to program wyświetla pusty wiersz

- z użyciem separatora tysięcznego (1 000 zamiast 1000)

- z określeniem ilości miejsc po przecinku (max. 9)

Powyższy przykład zawiera definicje kolumny Nazwa w tabeli Artykuły. Warunek sformułowany jest tak, że towary o zapasie poniżej minimum będą wyświetlane na czerwono.

Nowo dodaną kolumnę należy potem przesunąć w żądane miejsce.

⇒ patrz poniżej Zmiana kolejności kolumn.

Zmiana rozmiaru okna

Zmiana rozmiaru okna polega na nasunięciu kursora myszy na brzeg okna, aż do pojawienia się znaku zmiany rozmiaru («), naciśnięciu lewego przycisku i przesuwaniu myszy z naciśniętym przyciskiem. Po osiągnięciu docelowego rozmiaru należy zwolnić przycisk myszy.

Przesunięcie okna

Przesuwanie okna polega na nasunięciu kursora myszy na tytuł okna, naciśnięciu lewego przycisku i przesuwaniu myszki z naciśniętym przyciskiem. Po osiągnięciu pozycji docelowej należy zwolnić przycisk myszki.

Szerokość kolumn

Szerokość kolumn tabeli można dowolnie ustawiać przez przeciąganie myszką linii podziału kolumn.

Zmiana szerokości kolumny przydaje się, gdy np. nazwy twoich towarów są dużo krótsze od obowiązujących w systemie 50-ciu znaków. Zwężając kolumnę Nazwa artykułu zwiększasz ilość kolumn widocznych jednocześnie na ekranie.

Zmiana kolejności kolumn

Zmianę kolejności wyświetlania kolumn uzyskujemy przez przeciąganie myszką tytułu kolumny. Jest to przydatne, gdy widoczna na ekranie kolumna ma dla Ciebie mniejsze znaczenie niż inna schowana poza ekranem.

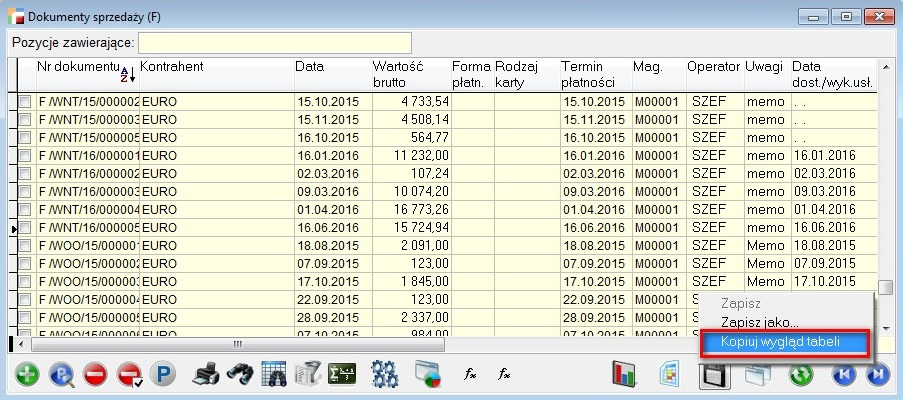

Kopiowanie wyglądu tabeli

W menu dostępnym pod przyciskiem zapisującym wygląd tabeli pojawiła się opcja Kopiuj wygląd tabeli. Opcja ta oszczędza czas administratora oraz ułatwia zarządzanie widokami. Opcja ta jest dostępna tylko dla operatorów należących do grupy administratorów. Pozawala na ujednolicenie wyglądu tabeli dla wszystkich użytkowników, którzy wcześniej już korzystali ze zmienianego widoku.

| W przypadku kiedy operator miał własne ustawienia w danym widoku, a widok został ponownie rozkopiowany przez administratora, dotychczasowe ustawienie operatora zostaną usunięte. |

Obsługa pól memo

Tabela może również zawierać kolumnę memo. Przeważnie są to uwagi do dokumentów lub długie opisy do 65535 znaków. W tabeli widoczne są jako kolumny wypełnione tekstem memo lub Memo. Duża litera M oznacza, że pole zawiera wpis.

Zawartość pola memo można umieścić w okienku poniżej tabeli. W tym celu należy umieścić kursor w kolumnie memo i nacisnąć kombinację przycisków Ctrl+Home.

Porządek sortowania pozycji

Porządek sortowania ustalamy klikając podwójnie na nagłówku kolumny, według której chcemy ustalić porządek. Kolejne sekwencje podwójnych kliknięć ustalają porządek rosnący, malejący bądź go likwidują. Aktualna kolumna porządkowa jest wyróżniona podkreśleniem, np.:

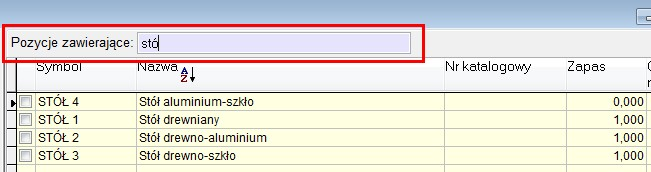

Wyszukiwanie pozycji

Możliwe jest przeszukiwanie tabeli na dwa sposoby:

- Wyszukiwanie pozycji wg ustalonego porządku – opcja Znajdź (F7)

dla tabeli Artykuły posortowanej wg symbolu artykułu wystarczy podać kilka początkowych znaków symbolu. W trakcie wpisywania szukanej wartości tabela jest przeszukiwana na bieżąco a wskaźnik pozycji w tabeli ustawia się automatycznie.

dla tabeli Artykuły posortowanej wg symbolu artykułu wystarczy podać kilka początkowych znaków symbolu. W trakcie wpisywania szukanej wartości tabela jest przeszukiwana na bieżąco a wskaźnik pozycji w tabeli ustawia się automatycznie.

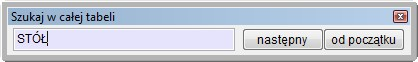

Po naciśnięciu przycisku Znajdź (F7) wyświetli się w miejsce nagłówka kolumny sortującej okienko służące do wpisywania szukanej wartości. Aby zakończyć poszukiwanie wystarczy kliknąć poza obszar tego okienka lub nacisnąć Enter, Esc lub użyć klawiszy strzałek góra/dół lub PageUp, PageDown. - Wyszukiwanie dowolnego ciągu znaków – opcja Szukaj (Ctrl+F)

. Ta metoda pozwala znaleźć w tabeli dowolny ciąg znaków nawet ze środka pola. Jest to szczególnie użyteczne przy przeszukiwaniu tabeli kontrahentów. Metoda ta jest wolniejsza od poprzedniej, choć ma to znaczenie jedynie przy bardzo dużych kartotekach.

. Ta metoda pozwala znaleźć w tabeli dowolny ciąg znaków nawet ze środka pola. Jest to szczególnie użyteczne przy przeszukiwaniu tabeli kontrahentów. Metoda ta jest wolniejsza od poprzedniej, choć ma to znaczenie jedynie przy bardzo dużych kartotekach.

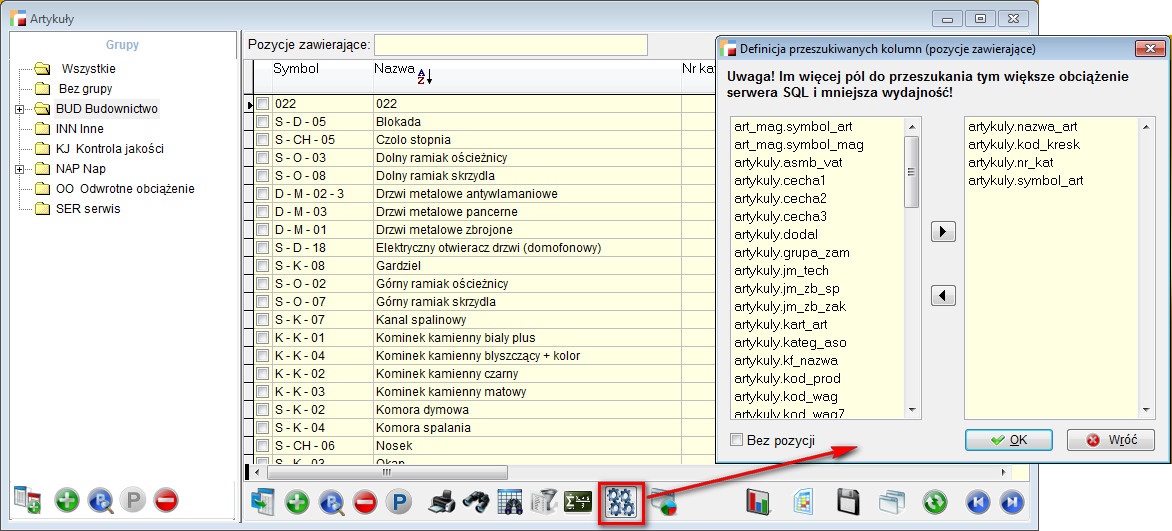

Naciśnięcie przycisku Szukaj (Ctrl+F), w lewym górnym rogu tabeli wyświetlone zostanie okienko, w którym wpisujemy szukany ciąg znaków. Użycie przycisku następny skutkuje rozpoczęciem przeszukiwania w dół począwszy od bieżącej pozycji w tabeli, natomiast przycisk od początku służy do przeszukiwania całości tabeli od samego jej początku (od góry). Jeżeli wpisany ciąg znaków zostanie znaleziony, to wskaźnik pozycji tabeli ustawi się w odpowiednim wierszu a kolumna, w której wystąpił szukany ciąg znaków zostanie ustawiona w polu widzenia. Zakończenie poszukiwania odbywa się analogicznie jak w punkcie poprzednim. - Opcja Pozycje zawierające umożliwia wyszukiwanie na listach, wpisując dowolny ciąg znaków, również ze środka pola. Przeszukiwanie działa podobnie do opcji Szukaj w całej tabeli, natomiast program wyszukuje po wybranych kolumnach i nie jest wywoływane dodatkowe okno.

Funkcjonalność przeszukiwania po pozycjach zawierających, ze względu na swoją specyfikę, jest operacją, która obciąża serwer i spowalnia działanie programu. W związku z tym, została dodana konfiguracja, której celem jest wyłączenie przeszukiwania niepotrzebnych kolumn.Można skonfigurować użycie Pozycji zawierających dla prawie każdego widoku, dla którego można zdefiniować własne zapytanie SQL (F11). Na formularzu przeglądu zapytań SQL dodany został przycisk, umożliwiający definicję kolumn przeszukiwanych dla podświetlonego zapytania. Zaznaczenie opcji Bez pozycji powoduje, że jeżeli nie został wpisany szukany tekst, nie są wyświetlane żadne pozycje, a tabela jest pusta.

W celu zapewnienia ergonomii pracy, należy pamiętać iż dodanie zbyt wielu kolumn może spowodować zauważalne spowolnienie pracy systemu. Można przeszukiwać kolumny typów znakowych (char i varchar).

Dodawanie nowej pozycji

Nową pozycję dodajemy do tabeli przez wybranie opcji Dodaj ![]() lub korzystamy z przycisku Narzędzia (opcja ta jest również dostępna pod prawym przyciskiem myszy). W ten sposób dodajemy do tabeli np. nowego kontrahenta czy nowy dokument. Pojawi się wówczas formularz odpowiedni dla danej tabeli.

lub korzystamy z przycisku Narzędzia (opcja ta jest również dostępna pod prawym przyciskiem myszy). W ten sposób dodajemy do tabeli np. nowego kontrahenta czy nowy dokument. Pojawi się wówczas formularz odpowiedni dla danej tabeli.

Ciekawe możliwości niesie użycie opcji Przenoszenie treści, które znajduje się w górnym menu Tabela. Powoduje ona przepisanie zawartości pól bieżącej pozycji do nowo dodawanej. Przydaje się to głównie dla kilku tabel: Artykuły, Zestawy rabatów, Definicje dokumentów, Schematy księgowe.

Jeśli przykładowo zdefiniujesz jakiś schemat księgowy, a następnie zamierzasz dodać bardzo podobny, to przed użyciem opcji Dodaj włącz opcję Tabela -> Przenoszenie treści i ustaw wskaźnik na właściwym schemacie. Pozycje schematu zostaną skopiowane do nowo dodawanego.

Usuwanie pozycji

Usunięcie pozycji następuje po jej podświetleniu i wyborze opcji Usuń![]() lub korzystamy z przycisku Narzędzia (opcja ta jest również dostępna pod prawym przyciskiem myszy). Nie każdą pozycję daje się usunąć, np. nie można usunąć dokumentu przeniesionego do księgi handlowej jak również kontrahenta, którego symbol widnieje na jakimś dokumencie. O przyczynie niemożliwości usunięcia pozycji program informuje odpowiednim komunikatem.

lub korzystamy z przycisku Narzędzia (opcja ta jest również dostępna pod prawym przyciskiem myszy). Nie każdą pozycję daje się usunąć, np. nie można usunąć dokumentu przeniesionego do księgi handlowej jak również kontrahenta, którego symbol widnieje na jakimś dokumencie. O przyczynie niemożliwości usunięcia pozycji program informuje odpowiednim komunikatem.

Przeglądanie i poprawianie pozycji

Aby poprawić pozycję należy ją podświetlić i wybrać opcję Popraw ![]() lub korzystamy z przycisku Narzędzia (opcja ta jest również dostępna pod prawym przyciskiem myszy). Pojawia się wówczas odpowiedni formularz zapełniony danymi bieżącej pozycji. Jeśli dana pozycja nie może być z jakichś powodów poprawiana (np. próba poprawienia zaksięgowanej faktury), to program poinformuje o tym fakcie i formularz przejdzie w tryb Pokaż, uniemożliwiając edycję pól.

lub korzystamy z przycisku Narzędzia (opcja ta jest również dostępna pod prawym przyciskiem myszy). Pojawia się wówczas odpowiedni formularz zapełniony danymi bieżącej pozycji. Jeśli dana pozycja nie może być z jakichś powodów poprawiana (np. próba poprawienia zaksięgowanej faktury), to program poinformuje o tym fakcie i formularz przejdzie w tryb Pokaż, uniemożliwiając edycję pól.

Filtry

![]() Mechanizm filtrowania to jedno z najpotężniejszych narzędzi programu. Warto zapoznać się z nim bardzo dokładnie.

Mechanizm filtrowania to jedno z najpotężniejszych narzędzi programu. Warto zapoznać się z nim bardzo dokładnie.

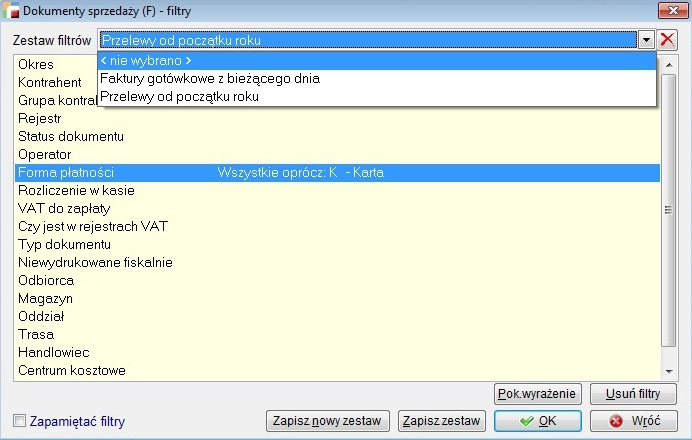

Przykładowe okno filtrów dla dokumentów sprzedaży

Filtry to:

- Źródło prostych raportów w nieskończonej ilości wariantów.

- Pomoc w odnalezieniu pozycji w bardzo licznych tabelach. Tabela księgi głównej zawiera po kilku latach pracy setki tysięcy a nawet miliony dokumentów zaksięgowanych. Filtry pozwalają w nim odnaleźć interesujący nas dokumentu np. sprzed dwóch lat, o którym wiemy tylko tyle, że dotyczył konkretnego kontrahenta. W oknie filtrów wybieramy odpowiedniego kontrahenta i dodatkowo orientacyjny okres i natychmiast widzimy tylko dokumenty odfiltrowane.

- Narzędzie administratora. Niektórzy operatorzy, zwłaszcza w dużych firmach, nie powinni mieć dostępu do pewnych danych. Tzw. stałe filtry pozwalają administratorowi dostroić precyzyjnie system uprawnień do potrzeb przedsiębiorstwa.

Ustalone filtry mogą być pamiętane indywidualnie dla każdego operatora. Wystarczy zaznaczyć selektor Zapamiętać filtry, a następnie opuścić okno dialogowe naciskając przycisk OK. Wybranie przycisku Usuń filtry powoduje wyczyszczenie wszystkich aktualnie ustawionych warunków filtrujących.

Zestawy filtrów

Zestawy filtrów są to zapamiętane, często używane filtry, których można użyć bez konieczności ustawiania ciągle tych samych parametrów. Są one również pamiętane dla każdego użytkownika i każdego widoku tabeli oddzielnie. Dzięki temu poprawia się ergonomia pracy, a korzyścią jest czas pracowników, którzy do tej pory wielokrotnie musieli powtarzać te same ustawienia.

Nowy zestaw dodajemy definiując parametry i korzystając z przycisku Zapisz nowy zestaw. Użytkownik zostanie wówczas poproszony o wprowadzenie nazwy dla nowego zestawu filtrów. Unikalność nazwy nie jest kontrolowana. Skorzystanie z przycisku Wróć na formularzu wprowadzania nazwy jest równoznaczne z rezygnacją z zapisania nowego zestawu filtrów.

Jeżeli mamy zdefiniowane zestawy filtrów, pojawią się one jako pozycje na liście. Wybranie pozycji listy powoduje pojawienie się na formularzu zdefiniowanych wcześniej dla danego zestawu parametrów.

Możemy je zmienić, a następnie zapisać zmiany, korzystając z przycisku Zapisz zestaw. Zmiany w bieżącym zestawie filtrów mogą zostać zapisane również po naciśnięciu przycisku OK.(program o to zapyta).

Obok listy znajduje się przycisk ![]() umożliwiający usuniecie bieżącego zestawu filtrów. Po usunięciu zestawu, lista ustawia się w pozycji nie wybrano a parametry są czyszczone, jak po użyciu przycisku Usuń filtry. Ustawienie się w pozycji nie wybrano powoduje wyczyszczenie ustawionych parametrów.

umożliwiający usuniecie bieżącego zestawu filtrów. Po usunięciu zestawu, lista ustawia się w pozycji nie wybrano a parametry są czyszczone, jak po użyciu przycisku Usuń filtry. Ustawienie się w pozycji nie wybrano powoduje wyczyszczenie ustawionych parametrów.

| Zapamiętane zestawy filtrów dostępne są dla operatora, na którym były zapisane. |

Szybki filtr

Filtr pojawia się przed wejściem do wybranej tabeli i powoduje pojawienie się tylko tych rekordów które spełniają warunek filtru. Dużą zaletą tego filtru jest jego działanie przed wynikiem zapytania co daje nam poprawę wydajności przy dużej ilości rekordów.

Filtr ustawiamy w ustawieniach globalnych:

- Wyświetlanie tabeli kontrahentów (bez szybkiego filtrowania / z szybkim filtrowaniem)

- Wyświetlanie tabeli artykułów (bez szybkiego filtrowania / z szybkim filtrowaniem)

Drukowanie, podsumowania i eksport

Trzy powyższe funkcje operują na pozycjach odfiltrowanych.

Drukowanie

Zawartość tabeli można wydrukować po wybraniu przycisku Drukuj![]() . Dla każdej z tabel zaprojektowano przeważnie po kilka wariantów wydruku.

. Dla każdej z tabel zaprojektowano przeważnie po kilka wariantów wydruku.

Więcej na temat wydruków

⇒ patrz rozdział Wydruki

Podsumowania

Opcja Podsumowania ![]() przywołuje okno, w którym definiuje się dowolne podsumowania. Przeważnie są to podsumowania wartości z kolumn tabeli.

przywołuje okno, w którym definiuje się dowolne podsumowania. Przeważnie są to podsumowania wartości z kolumn tabeli.

Dodaj / Popraw

Powoduje dodanie nowego / poprawienie istniejącego podsumowania.

Kolumna tabeli

Zawiera listę numerycznych kolumn tabeli. Jeżeli nie ma na tej liście kolumny którą chcemy podsumować pole to zostawiamy puste.

Tytuł podsumowania

Wpisujemy tu czytelny dla nas tytuł.

Wyrażenie

Wyrażenie które chcemy podsumować. Najczęściej jest to pole bazy danych. Przy formułowaniu wyrażenia można skorzystać z konstruktora wyrażeń.

Usuń

Usunięcie wybranego podsumowania.

Oblicz

Naciśnięcie tego przycisku powoduje przeliczenie wszystkich pozycji w podsumowaniach. Wyniki obliczeń widoczne są w kolumnie Wartość.

Autopodsumowanie

Zaznaczenie tej opcji powoduje automatyczne obliczenie wszystkich podsumowań przy każdym następnym wyborze opcji Podsumowania.

Ilość pozycji

Liczba pozycji odfiltrowanych w bieżącej tabeli.

OK

Zatwierdzenie wprowadzonych zmian w pozycjach podsumowań i wyjście z podsumowań.

Wróć

Anulowanie wprowadzonych zmian i wyjście z podsumowań.

Eksport danych

Wybierając opcję Narzędzia -> Eksport danych można wyeksportować zawartość tabeli do plików zewnętrznych w formatach takich jak Microsoft Excel, Lotus 1-2-3, tekstowe itp. Eksportowane kolumny nie mogą zawierać złożonych wyrażeń np. funkcji.

Opcja ta jest szczególnie przydatna przy tabelach prezentujących wyniki analiz i zestawień, gdyż przeniesione np. do Excel-a można zaprezentować w postaci graficznych wykresów, które łatwiej jest analizować.

Formularze

Formularze służą do wprowadzania danych, dodawania / poprawiania pozycji w bieżącej tabeli.

Zawierają pewną ilość pól do wypełnienia, selektorów, kontrolek oraz przyciski OK i Wróć – pierwszy zatwierdzający, drugi anulujący zmiany.

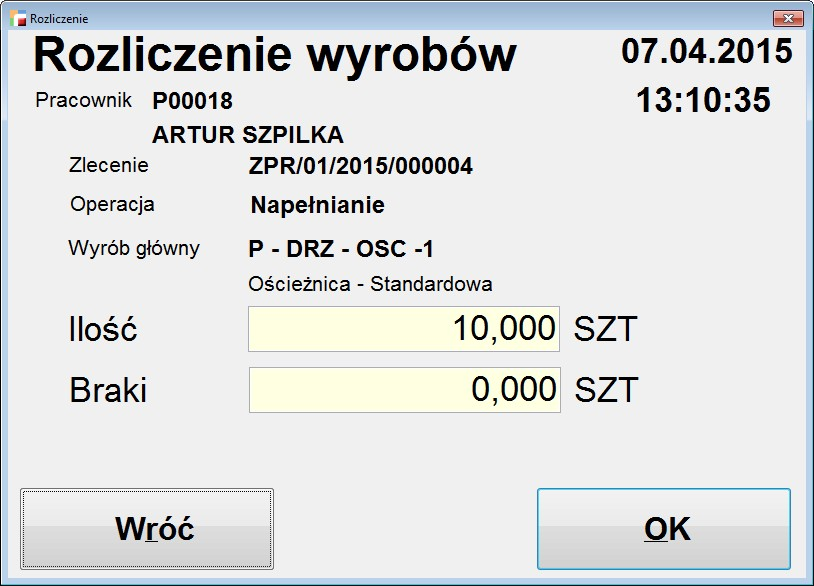

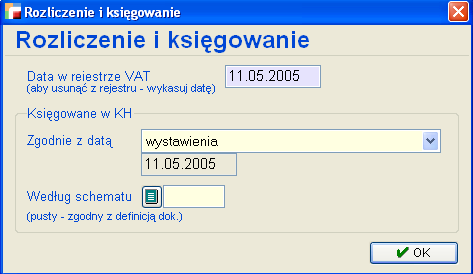

Formularz mogą być bardzo proste np. formularz Rozliczenie i księgowanie:

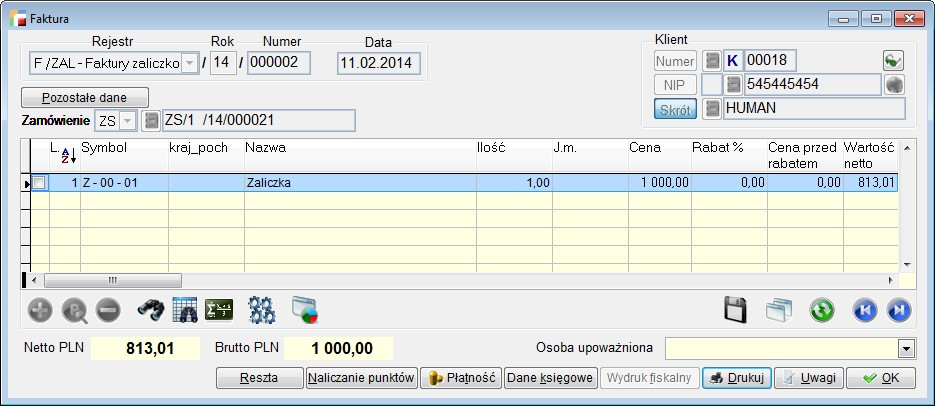

oraz bardziej złożone, tak jak formularz faktury:

Formularze zawierają pola tekstowe oraz obiekty opisane w następnym rozdziale.

Kontrolki

Formularze są oknami zawierającymi pewną liczbę kontrolek typu: przycisk, przełącznik, pole edycji, lista rozwijana itp. Przemieszczanie kursora w ramach okna pomiędzy kontrolkami realizujemy naciskając klawisz Tab – w jednym kierunku lub Shift+Tab – w kierunku przeciwnym. Istnieją pewne przyzwyczajenia przeniesione z systemu DOS do używania w tym celu klawiszy strzałek i Enter jednak nie w każdej sytuacji umożliwiają one opuszczenie obiektu. Zwłaszcza próba przemieszczenia kursora klawiszem Enter może dla niektórych obiektów skutkować niepożądanym działaniem (rozwijanie listy, przywoływanie tabeli dla pola związanego z tabelą, wywołanie dialogu spod przycisku itd.)

Najłatwiej dotrzeć do każdego obiektu okna przy pomocy myszki. Wystarczy umieścić kursor myszki w obrębie danego obiektu i wcisnąć jej lewy klawisz (kliknąć). Tą metodę polecamy początkującym jako bardziej intuicyjną.

Przycisk

Jego wybranie powoduje wykonanie czynności określonych w jego nazwie. Przycisk z wyraźnie widoczną czarną obwódką jest przyciskiem domyślnym. Jego wybranie następuje po naciśnięciu kombinacji klawiszy Ctrl+Enter bez względu na bieżące położenie kursora.

Znacznik

Jego stan jest zmieniany naciśnięciem klawisza Spacja lub Enter lub kliknięcie myszką. Znak oznacza, że jest włączony.

Przełącznik

Zaznacza tylko jedną z możliwych do wybrania opcji. Jego stan jest zmieniany naciśnięciem klawisza Spacja lub Enter lub kliknięcie myszką. Gdy jedna z pozycji jest wybrana, w przełączniku pojawia się kropka, a pozostałe przełączniki w grupie zostają wyłączone.

Lista

Pojawia się w postaci ramki zawierającej pozycje do wyboru. Wybór pozycji polega na umieszczeniu na niej podświetlenia i naciśnięciu klawisza Enter lub podwójnym kliknięciu lewym przyciskiem myszy. Przemieszczanie podświetlenia następuje przy użyciu klawiszy kierunkowych (strzałki ¯), PgUp, PgDn, Home, End lub szybkim naciskaniu pierwszych liter pozycji.

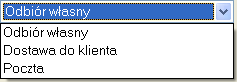

Lista rozwijalna (selektor)

Rodzaj listy, której elementy widoczne są po wybraniu przycisku .

Pole edycji

Służy do wprowadzania słów, opisów, liczb lub dat z klawiatury.

Pole edycji związane z tabelą

W tego rodzaju polach program kontroluje poprawność wprowadzonych danych, w tym przykładzie – symbolu artykułu. Jeśli wpisany symbol nie występuje w tabeli Artykuły pojawi się komunikat Nie znaleziono i zostanie przywołana tabela Artykuły. Kursor ustawi się na artykule o najbliższym symbolu. Jeśli wpisany symbol jest poprawny, a czynność zakończymy klawiszem Tab, tabela nie zostanie przywołana.

Bezwarunkowe przywołanie tabeli następuje, gdy :

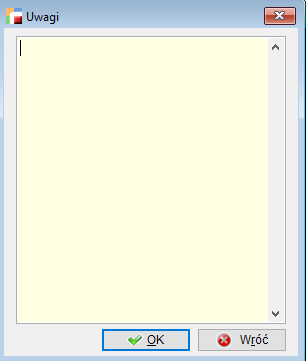

Okno edycji pól memo

Służy do wprowadzania długich tekstów, np. uwag na dokumencie. Aby zamknąć okno z zapisem zmian należy użyć przycisku OK. Aby porzucić edycję należy wcisnąć Esc lub użyć przycisku Wróć

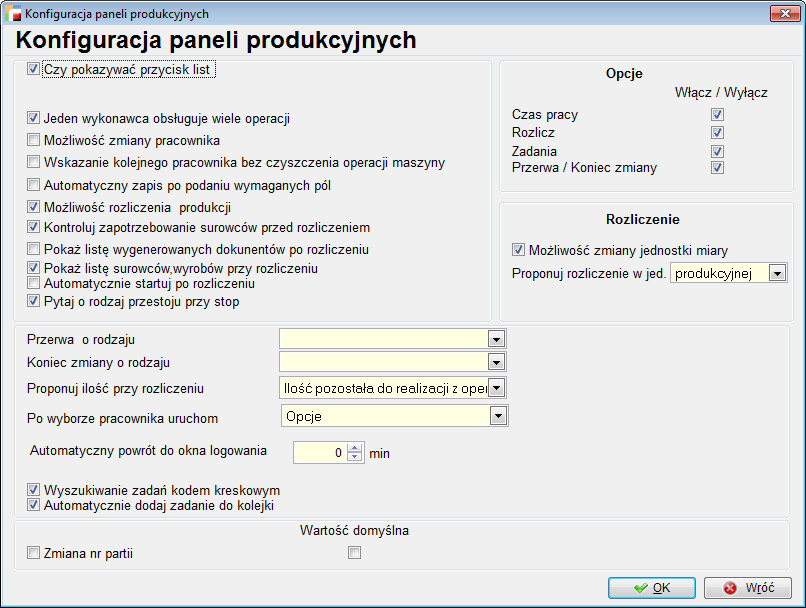

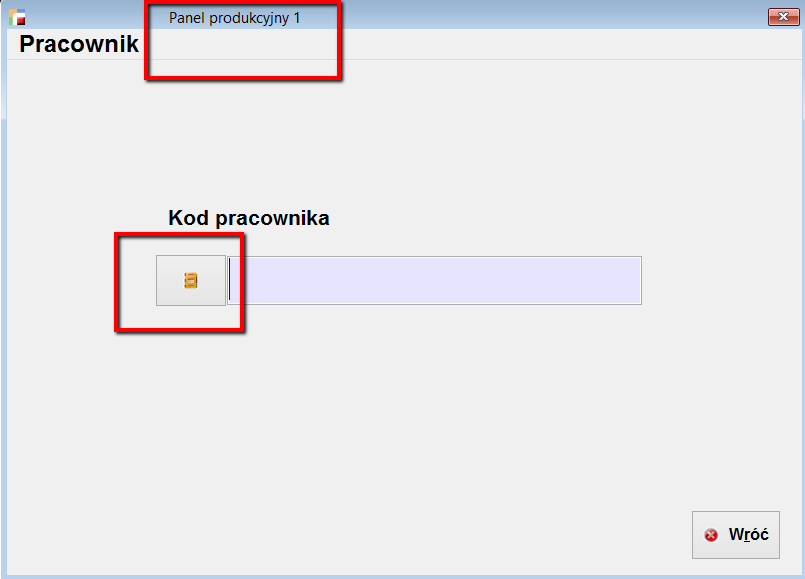

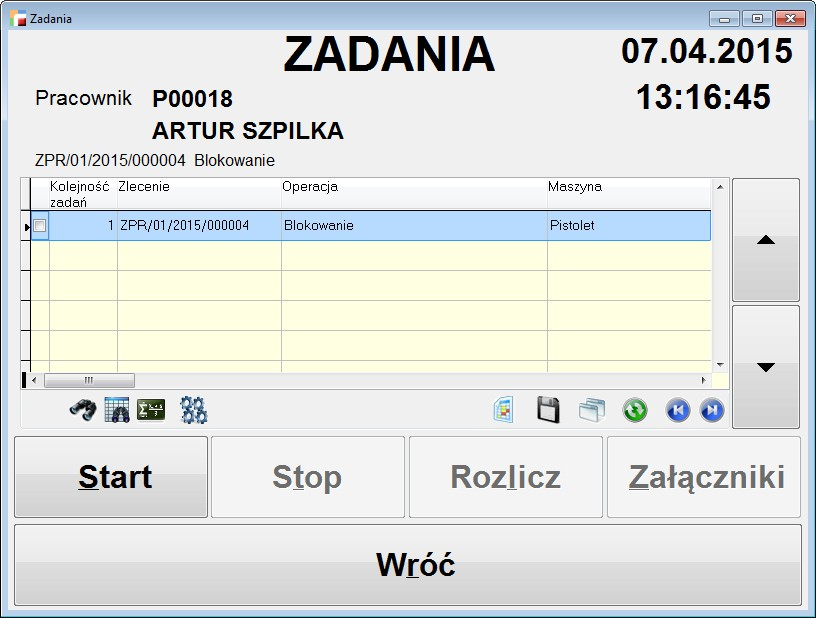

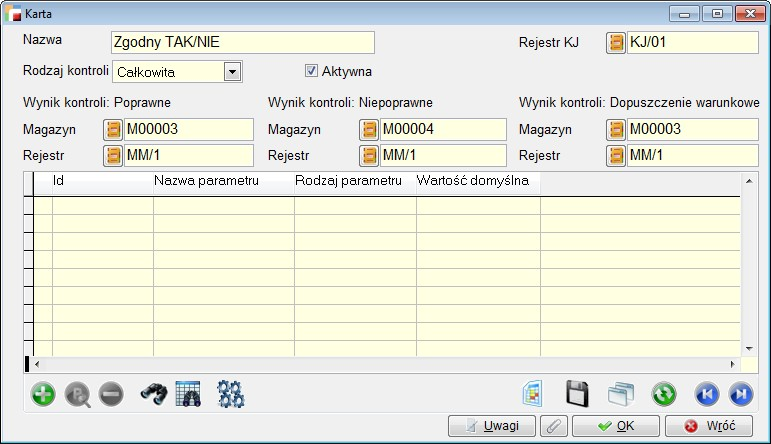

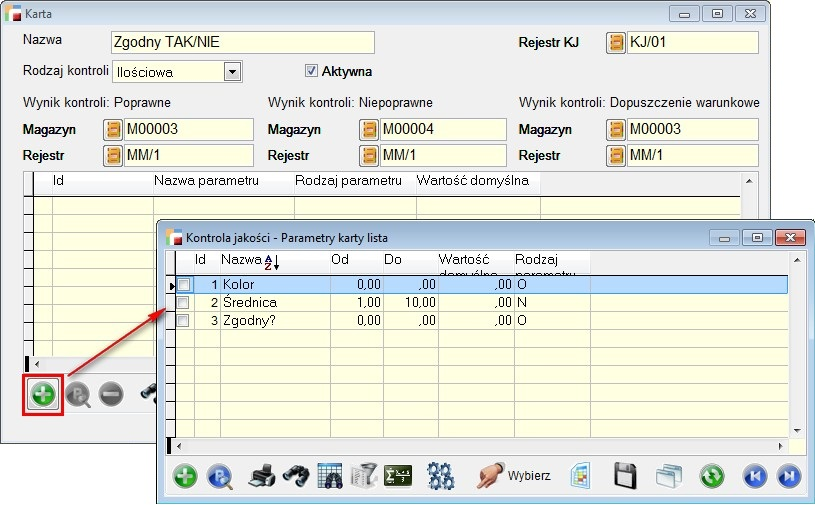

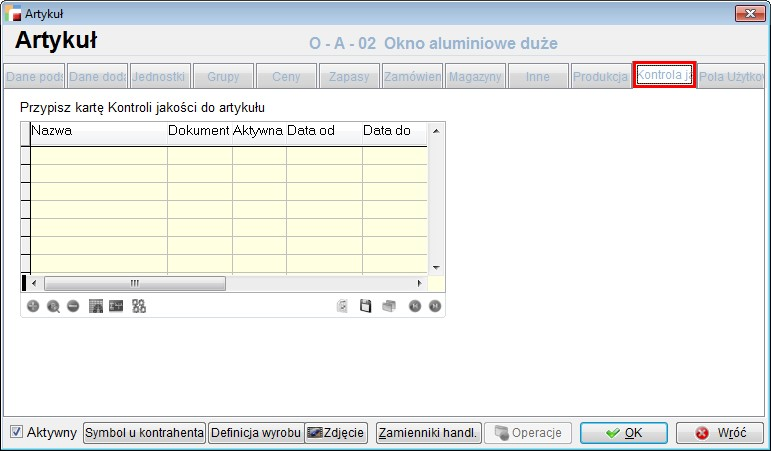

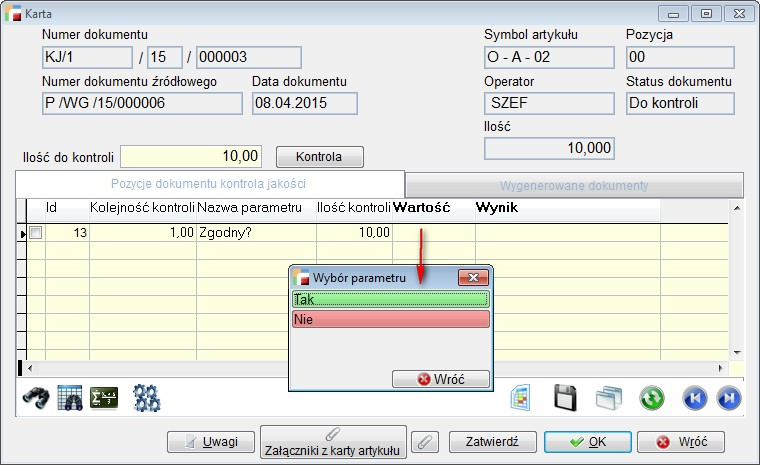

Wdrożenie modułu Zarządzanie Produkcją

Zarządzanie Produkcją to moduł przeznaczony do zarządzania procesami związanymi z technicznym przygotowaniem produkcji oraz planowania i realizowania produkcji jednostkowej i masowej. Wspomaga kontrolę i analizę na wszystkich etapach procesu produkcyjnego.

Konfiguracja modułu

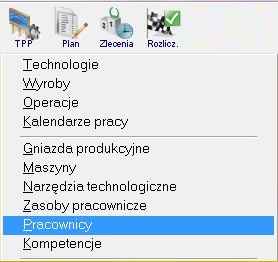

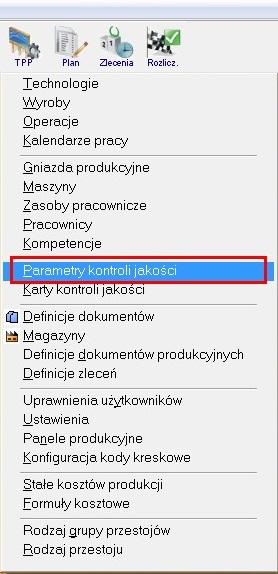

Moduł Zarządzanie produkcją, ze względu na bardzo rozbudowaną strukturę, zlokalizowany został na czterech ikonach produkcyjnych – Techniczne Przygotowanie Produkcji (TPP), Plan, Zlecenia, Rozlicz. (Rozliczenie).

Konfigurację modułu należy rozpocząć od zdefiniowania podstawowych słowników i odpowiednich dokumentów w TPP.

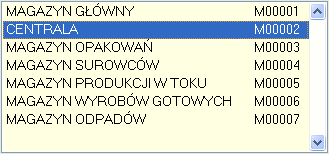

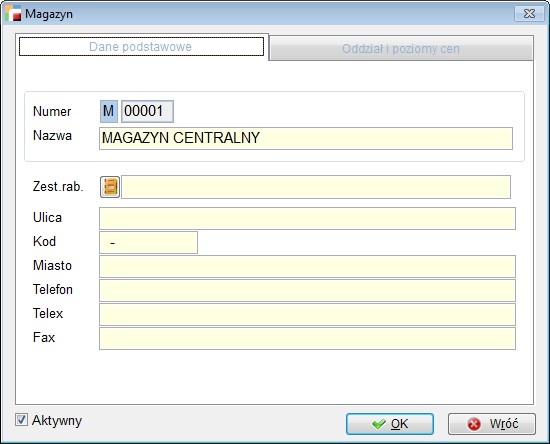

Magazyny

Program na starcie zakłada jeden magazyn o symbolu M00001 i nazwie Magazyn centralny. W systemie możliwe jest definiowanie nieograniczonej ilości magazynów.

Na dolnym pasku stanu widoczny jest zawsze aktualnie wybrany magazyn. Można go zmienić klikając na numerze magazynu.

Wszystkie dokumenty magazynowe takie jak dokumenty sprzedaży, WZ, PZ itp. operują wyłącznie na magazynie aktualnym.

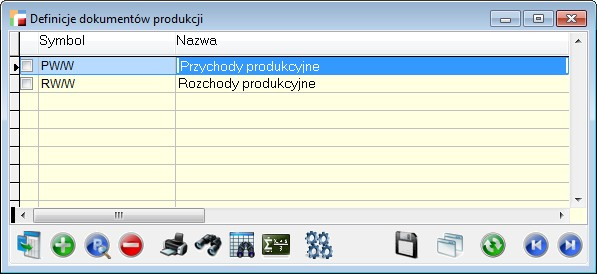

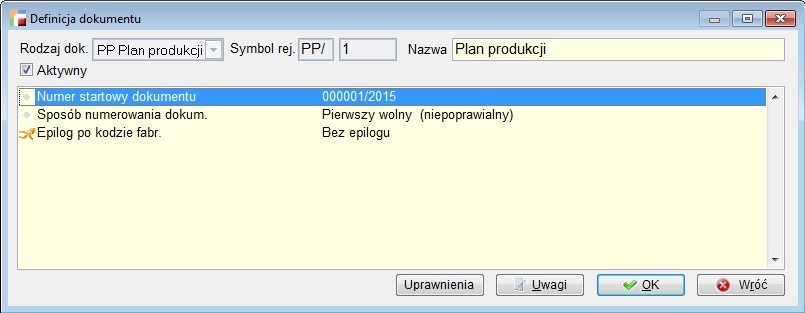

Definicje dokumentów

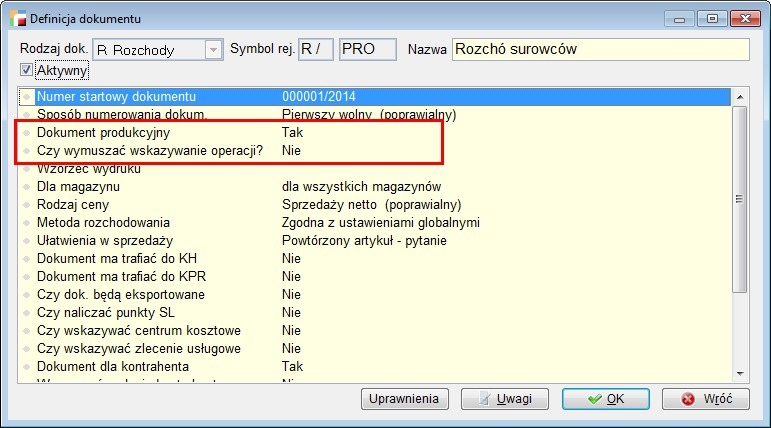

W tej opcji definiujemy dokumenty produkcyjne RW i PW. Dokumenty tworzone są w celach ewidencji ilościowej, nie mają więc skutku magazynowego.

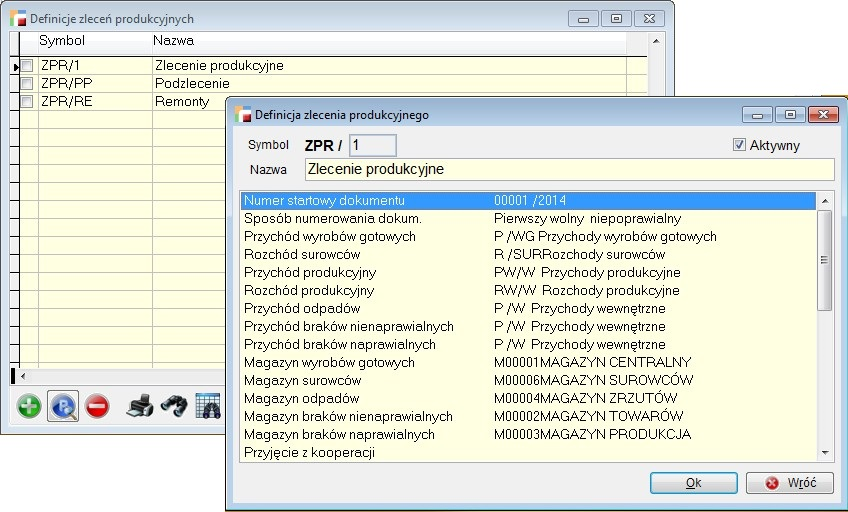

Definicje zleceń produkcyjnych

W opcji definicje zleceń produkcyjnych ustawiamy przede wszystkim dokumenty, które będą uczestniczyły w całym procesie produkcyjnym jak również magazyny. Tu również ustalamy dokumenty dla kooperacji oraz czy w trakcie generowania zleceń system będzie pytał o technologie, czy Zlecenia będą generowane według technologii głównej. Możemy tez ustalić czy w trakcie generowania będzie pokazywane zapotrzebowanie.

Parametry:

- Numer startowy dokumentu

Ustalamy numer startowy dokumentu (pięcioznakowy numer + rok)

- Sposób numerowania dokum.

Propozycja numeru dokumentu – Pierwszy wolny czy następny

Czy operator w trakcie wystawiania dokumentu będzie mógł zmienić numer dokumentu – Tak / Nie

- Przychód wyrobów gotowych

Wskazujemy rejestr dokumentu przychodowego wyrobu gotowego

- Rozchód surowców

Wskazujemy rejestr dokumentu rozchodowego surowca

- Przychód produkcyjny

Wskazujemy rejestr dokumentu przychodu produkcyjnego

- Rozchód produkcyjny

Wskazujemy rejestr dokumentu rozchodu produkcyjnego

- Przychód odpadów

Wskazujemy rejestr dokumentu przychodu odpadów

- Przychód braków nienaprawialnych

Wskazujemy rejestr dokumentu przychodu braków nienaprawialnych

- Przychód braków naprawialnych

Wskazujemy rejestr dokumentu przychodu braków naprawialnych

- Magazyn wyrobów gotowych

Wskazujemy magazyn wyrobów gotowych

- Magazyn surowców

Wskazujemy magazyn surowców

- Magazyn odpadów

Wskazujemy magazyn odpadów

- Magazyn braków nienaprawialnych

Wskazujemy magazyn braków nienaprawialnych

- Magazyn braków naprawialnych

Wskazujemy magazyn braków naprawialnych

- Przyjęcie z kooperacji

Wskazujemy rejestr dokumentu przyjęcia z kooperacji

- Wydanie do kooperacji

Wskazujemy rejestr dokumentu wydania do kooperanta

- Dokument dla kontrahenta

Tak / Nie

- Wymuszać podanie kontrahenta

Tak / Nie

- Wskazywać centrum kosztowe

Wskazanie centrum kosztowego

- Centrum kosztowe

Centrum kosztowe

- Wymuszać centrum kosztowe

Tak / Nie

- Generowanie zleceń

Z główną technologią

Wybór technologii

- Zapotrzebowanie przy generowaniu

Tak / Nie

- Automatyczna rezerwacja surowców

Tak / Nie

- Rejestr zleceń głównych

Tak / Nie

- Zlecenie wewnętrzne

Tak / Nie

- Rejestr podzleceń

Tak / Nie

- Domyślny wzór wydruku zlecenia

Wskazanie domyślnego wzorca wydruku dla zlecenia produkcyjnego

- Epilog przed kodem fabr. zlec.

Możliwość zdefiniowania epilogu przed kodem fabrycznym zlecenia

- Epilog po kodzie fabr. zlec.

Możliwość zdefiniowania epilogu po kodzie fabrycznym zlecenia

- Epilog przed kodem fabr. meld.

Możliwość zdefiniowania epilogu przed kodem fabrycznym meldunku

- Epilog po kodzie fabr. meld.

Możliwość zdefiniowania epilogu po kodzie fabrycznym meldunku

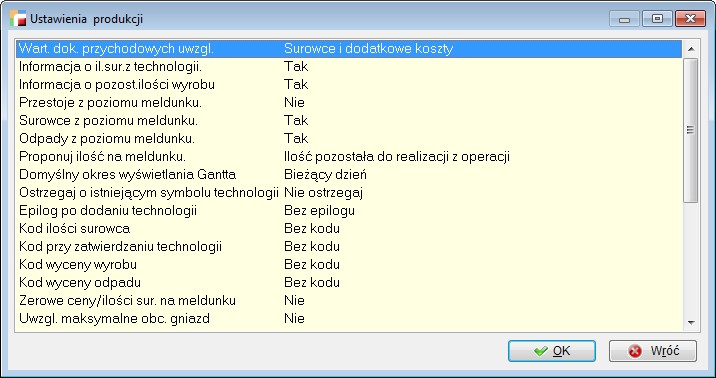

Ustawienia

W Ustawieniach produkcji definiujemy parametry ogólne, które obowiązują dla wszystkich operatorów, dotyczą wszystkich magazynów i ogólnych czynności wykonywanych w module produkcyjnym.

Parametry:

- dok. przychodowych uwzgl.

- Tylko surowce

- Surowce i dodatkowe koszty

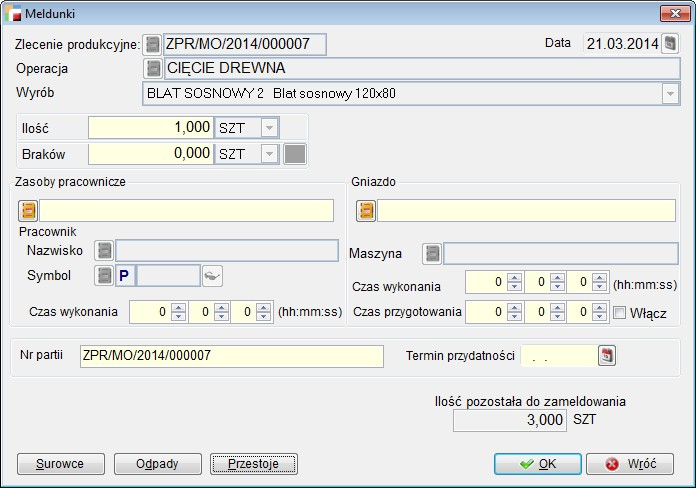

- Informacja o il. sur. z technologiiTak / Nie

- Informacja o pozost. ilości wyrobuTak / Nie

- Przestoje z poziomu meldunkuTak / Nie

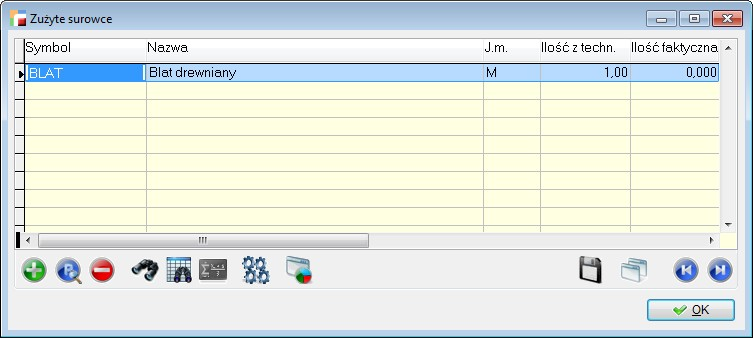

- Surowce z poziomu meldunkuTak / Nie

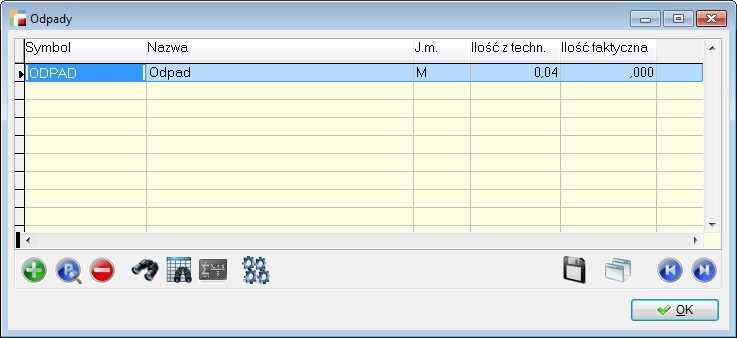

- Odpady z poziomu meldunkuTak / Nie

- Proponuj ilość na meldunku

- Ilość zero

- Ilość jeden

- Ilość pozostała do realizacji z operacji

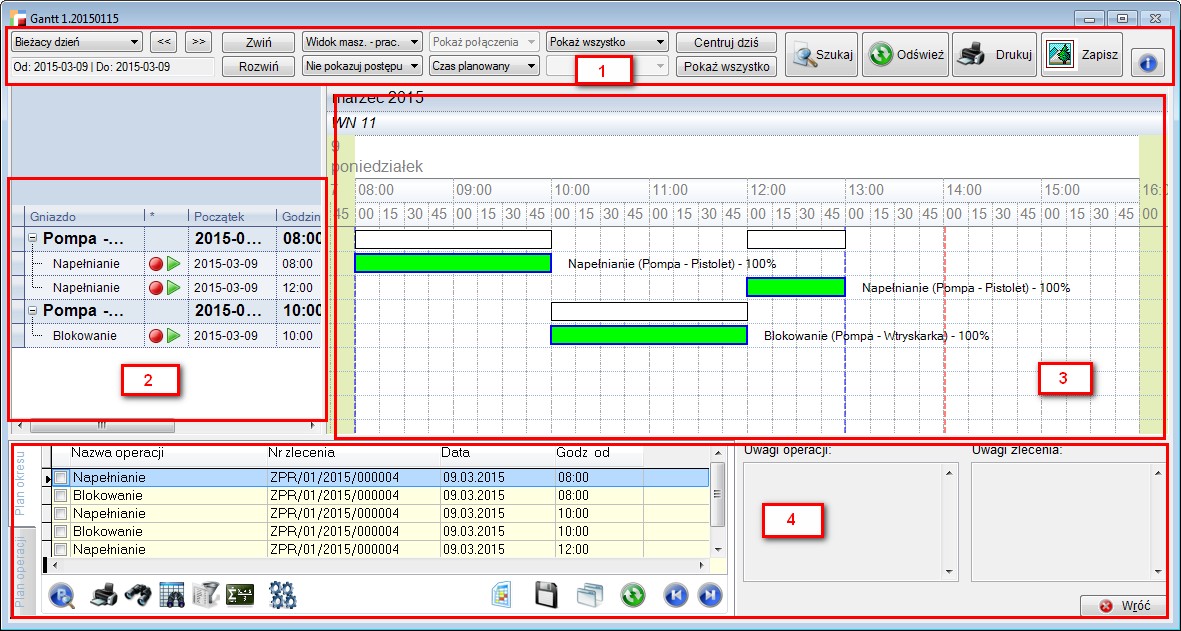

- Domyślny okres wyświetlania Gantta

- Bieżący dzień

- Bieżący tydzień

- Bieżący miesiąc

- Ostrzegaj o istniejącym symbolu technologii

- Nie ostrzegaj

- Pytaj

- Blokuj

- Epilog po dodaniu technologiiMożliwość zdefiniowania epilogu po dodaniu technologii

- Kod ilości surowcaMożliwość zdefiniowania kodu ilości surowca

- Kod przy zatwierdzaniu technologiiMożliwość zdefiniowania kodu przy zatwierdzaniu technologii

- Kod wyceny wyrobuMożliwość zdefiniowania kodu wyceny wyrobu

- Kod wyceny odpadu

Możliwość zdefiniowania kodu wyceny odpadu - Zerowe ceny/ilości sur. na meldunkuTak / Nie

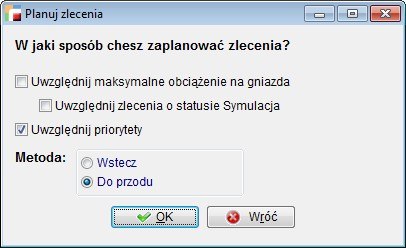

- maksymalne obc. gniazdTak / Nie

- Metoda planowania zleceń

- Wstecz

- Do przodu

- Wydanie do kooperacji – proponuj

- Ilość ze zlecenia

- Ilość wyrobu jeden

- Plan prod. – Uwzg. status Symulacja

Tak / Nie - Edycja technologii po zatw.

Tak / Nie - Automatycznie zamknij zlecenie

- Ilość zrealizowana > = ilości ze zlecenia

- Ilość zrealizowana + braki > = ilości ze zlecenia

- Nie zamykaj

- Zmień status „W produkcji” gdy

- Nastąpiło wydanie surowców

- Wystąpiło zdarzenie start na panelu produkcyjnym

- Wycena odpadów

- Cena ewidencyjna

- Ostatnia cena zakupu

- Domyśl. jedn. w kalk. czasu zasobów

- Godzina

- Minuta

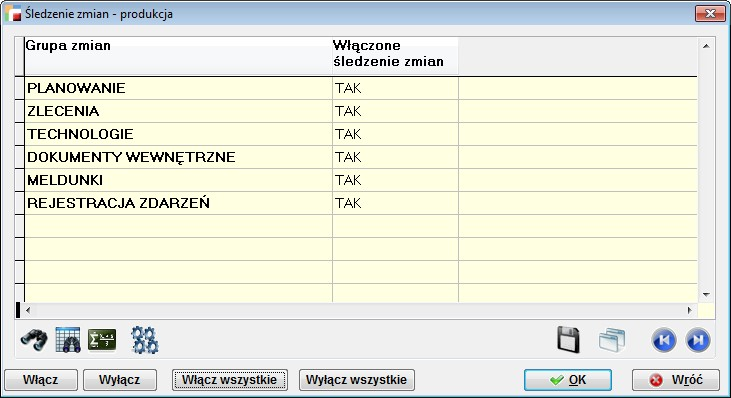

- Śledzenie zmian

- Typy operacji

- Tryb poprawiania technologii

- Domyślny

- Arkuszowy

- Ustawienie automatycznej rezerwacji

- Zgodnie z hierarchią operacji zlecenia

- Dowolny przychód

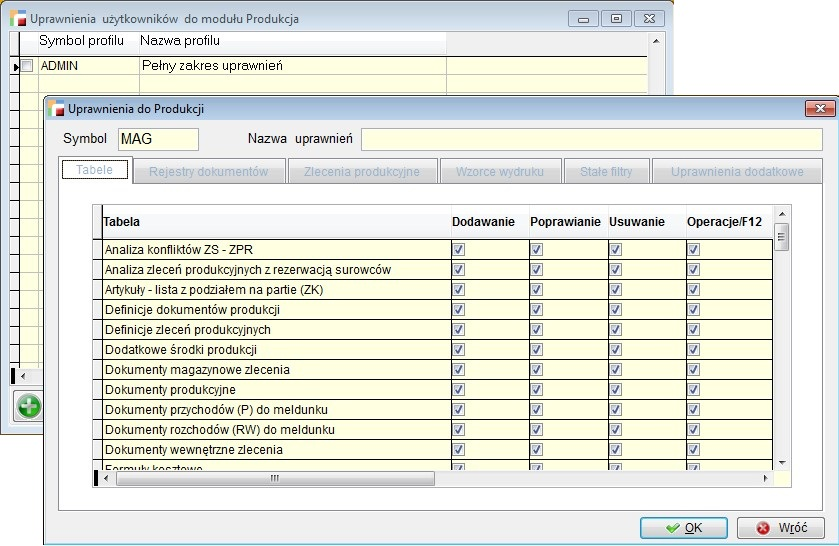

Uprawnienia do modułu

Dodając nowy profil (grupę) uprawnień (opcja Dodaj) pojawia się poniższy formularz.

Zakładki

- Tabele

Opcja ta pozwala nadać operatorowi dostęp do poszczególnych tabel wymienionych na liście. Zarówno w zakresie edycji tabel (Dodaj, Popraw, Usuń), jak również ograniczenie dostępu do przycisku Operacje. Przy każdej tabeli znajdują się znaczniki. Odznaczenie danej opcji, powoduje zabranie operatorowi dostępu do jej funkcji. - Rejestry dokumentów

Zakładka ta zawiera listę zdefiniowanych w produkcji rejestrów dokumentów. Można operatorowi zabronić dostępu do niektórych rejestrów przenosząc je na listę „Rejestry zakazane”. - Zlecenia produkcyjne

Zakładka ta zawiera listę zdefiniowanych w produkcji rejestrów zleceń produkcyjnych. Można operatorowi zabronić dostępu do niektórych rejestrów przenosząc je na listę „Rejestry zakazane”. - Wzorce wydruku

Zakładka ta zawiera listę zdefiniowanych w module wzorców wydruku. Można operatorowi zabronić dostępu do niektórych wzorców przenosząc je na listę „Wzorców zakazanych”. - Stałe filtry

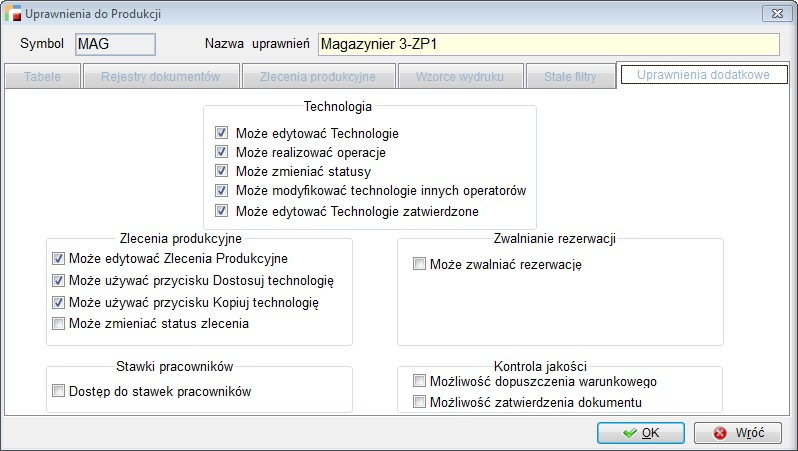

Stałe filtry pozwalają administratorowi ograniczać dostęp do informacji w tabelach. - Uprawnienia dodatkowe

- Technologia

- Może edytować Technologie

- Może realizować operacje

- Może zmieniać statusy

- Może modyfikować technologie innych operatorów

- Może edytować technologie zatwierdzone

- Zlecenia produkcyjne

- Może edytować zlecenia produkcyjne

- Może używać przycisku Dostosuj technologię

- Może używać przycisku Kopiuj technologię

- Może zmieniać status zlecenia

- Zwalnianie rezerwacji

- Może zwalniać rezerwację

- Stawki pracowników

- Dostęp do stawek pracowników

- Kontrola jakości

- Technologia

Przygotowanie produkcji

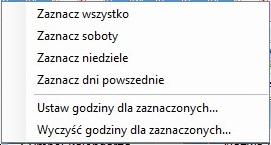

Kalendarze

Definicja kalendarzy wzorcowych na dany rok. Ustawienie kalendarza polega na zaznaczeniu wymaganych dni i ustawieniu godzin pracy dla nich. Pod prawym klawiszem myszy jest wywoływane menu pozwalające na wykonywanie tych czynności. Podwójne kliknięcie pozwala ustawić godziny dla pojedynczego dnia.

Znacznik Zakładowy – zaznaczenie spowoduje, że kalendarz będzie widoczny w graficznym przedstawieniu produkcji.

Przycisk Kopiuj do maszyn umożliwia podpięcie kalendarza do odpowiedniej maszyny.

Przycisk Kopiuj do narzędzi technologicznych umożliwia podpięcie kalendarza do odpowiedniego narzędzia.

Przycisk Kopiuj do pracowników umożliwia podpięcie kalendarza do odpowiedniego kalendarza pracownika.

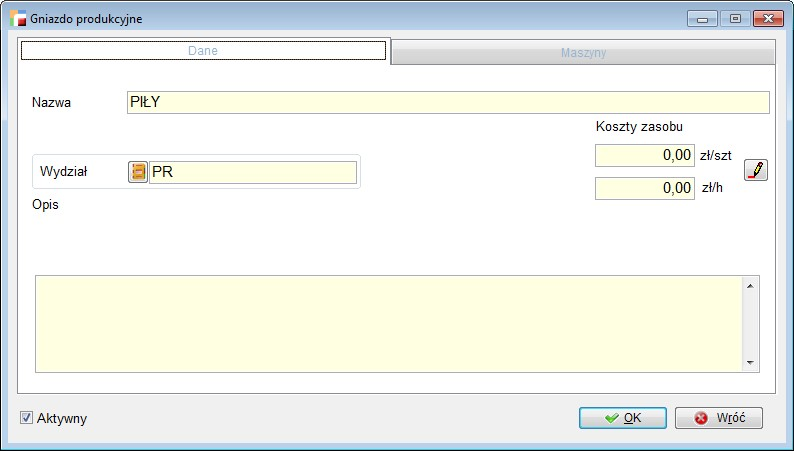

Zasoby – gniazda, maszyny, narzędzia

Gniazda produkcyjne to zespoły wyspecjalizowanych maszyn.

- Nazwa gniazda produkcyjnego

- Wydział (wybierany ze struktury firmy)

- Koszt pracy zasobu

- pole do wpisania wartości za sztukę/operację

- pole do wpisania wartości za roboczo – godzinę

- Wydajność

-

- Opis

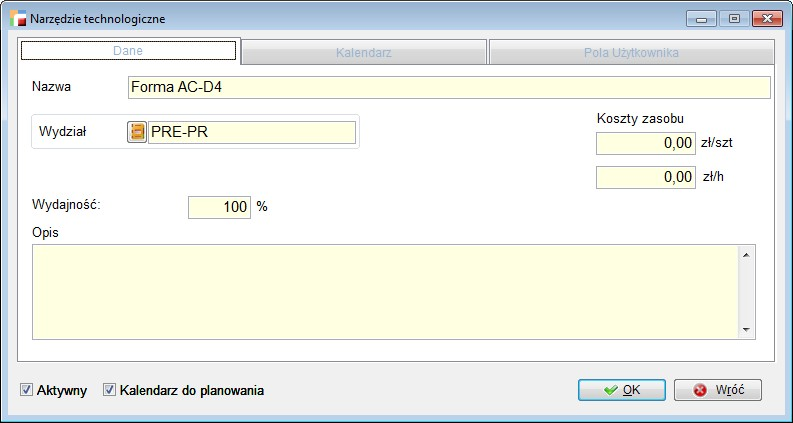

Możliwość podpięcia maszyn wykorzystywanych na danym gnieździe. Do podpięcia system pokazuje nam listę wszystkich maszyn, które są wolne (tzn. nie podpiętych do innych gniazd) a nie wszystkich zdefiniowanych w programie. Zakładka Kalendarz umożliwia podpięcie do konkretnej maszyny wcześniej zdefiniowanego kalendarza. W tym przypadku należy zaznaczyć checkbox Kalendarz do planowania i dodać wykopiowany na podstawie kalendarza wzorcowego. Narzędzia technologiczne dodajemy i modyfikujemy, ewentualnie usuwamy w ten sam sposób, jak to ma miejsce przy maszynach. Do każdego narzędzia technologicznego należy:

Narzędzia technologiczne dodajemy i modyfikujemy, ewentualnie usuwamy w ten sam sposób, jak to ma miejsce przy maszynach. Do każdego narzędzia technologicznego należy:

- Opis

-

- Wpisać nazwę

- Wskazać wydział (wybierany ze struktury firmy)

- Można również wprowadzić koszt pracy zasobu

- pole do wpisania wartości za sztukę/operację

- pole do wpisania wartości za roboczo – godzinę

- Zdefiniować wydajność

- Umieścić Opis.

- Na drugiej zakładce można podpiąć właściwy Kalendarz

- Trzecia zakładka (opcjonalnie) służy do zdefiniowania dodatkowych pól tabel według indywidualnych ustawień użytkownika.

1.1. Zasoby – grupy, pracownicy

Zasoby pracownicze

- Nazwa zasobu pracowniczego

- Wydział (wybierany ze struktury firmy)

- Koszt pracy zasobu

- pole do wpisania wartości za sztukę/operację

- pole do wpisania wartości za roboczo – godzinę

- Opis

- Zakładka Pracownicy – podpinamy tu pracownika do zasobu i określamy mu stawkę godzinową albo akordową.

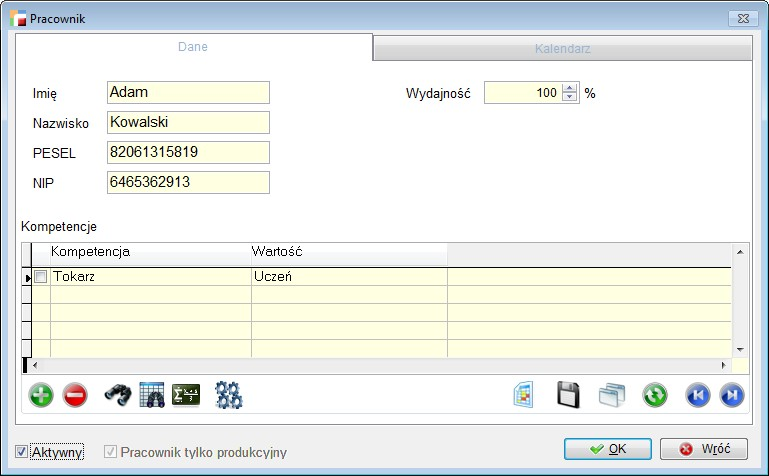

Pracownicy i kompetencje

Z poziomu TPP można dodawać pracowników produkcyjnych jak również przypisać im kompetencje.

Nagłówek zawiera następujące informacje:

- Imię

- Nazwisko

- PESEL

- NIP

- Wydajność

Kompetencje

Pracownikom produkcyjnym można przypisywać kompetencje. Opcja konfigurowania kompetencji dostępna jest również podczas przypisywania ich do pracownika. Po wybraniu kompetencji, wyświetlona zostanie lista z wartościami, jakie dana kompetencja może przyjąć. Przypisane do pracownika kompetencje znajdują się w formularzu edycji pracownika.

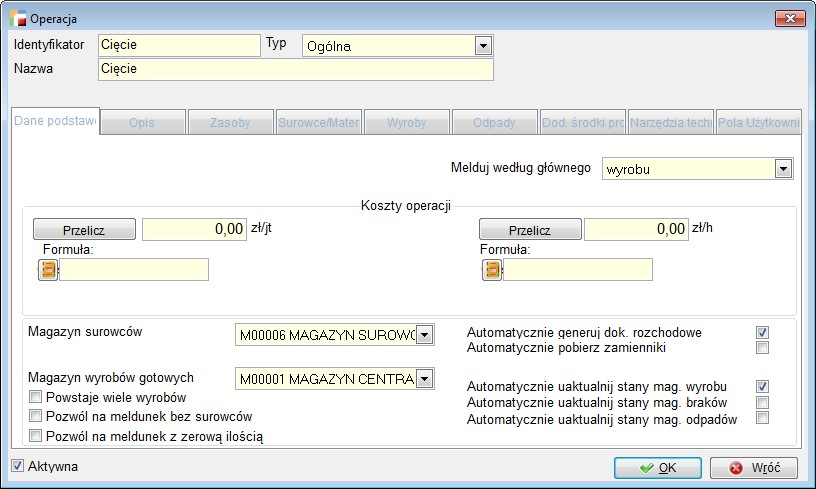

Operacje

Nagłówek zawiera następujące informacje:

- Unikalny Identyfikator – nadawany z automatu z możliwością edycji

- Nazwa operacji

- Typ operacji:

- Ogólna (podstawowe operacje)

- Kooperacja (realizowane na zewnątrz)

- Procesowa (w trakcie realizacji)

Zakładki Operacji:

- Dane podstawowe – ustalamy tu meldowanie według głównego surowca / wyrobu, ustawiamy koszty operacji, magazyn dla surowców i magazyn wyrobów gotowych. Możemy zaznaczyć opcję Powstaje wiele wyrobów, jak również ustawić meldunek bez surowców lub meldunek z zerową ilością. Ustalamy tu również czy system ma automatycznie generować dokumenty rozchodowe, pobierać zamienniki oraz czy ma automatycznie uaktualniać magazyny wyrobów, braków i odpadów.

- Opis – pole opisowe.

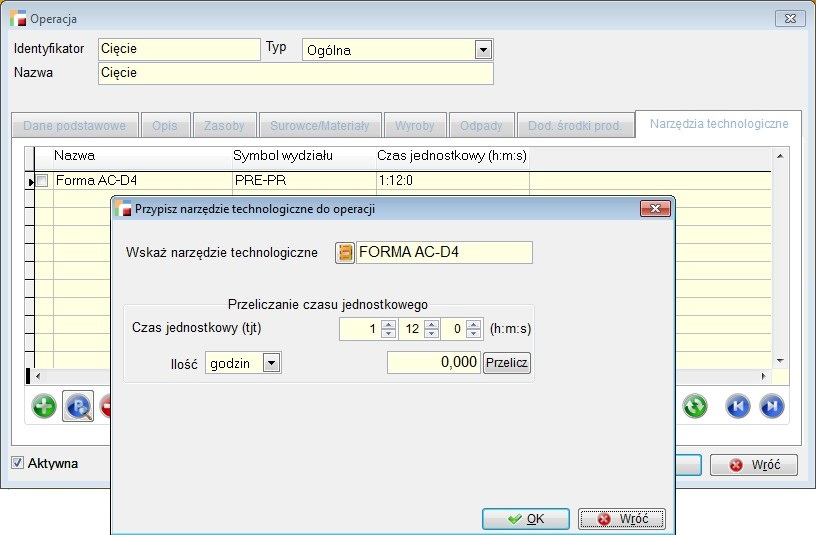

- Zasoby – zakładka, w której podpinamy Zasoby pracownicze oraz Gniazdo, jak również ustalamy czas jednostkowy dla zasobów, czas przygotowania i transportu. Możliwe jest również wpisanie ilości godzin i przeliczenie czasu do formatu h:m:s.

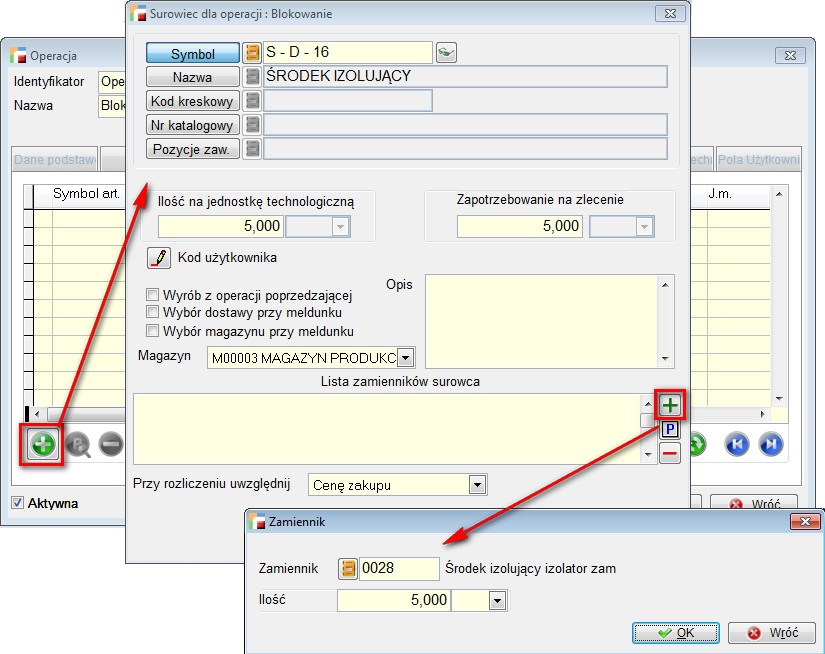

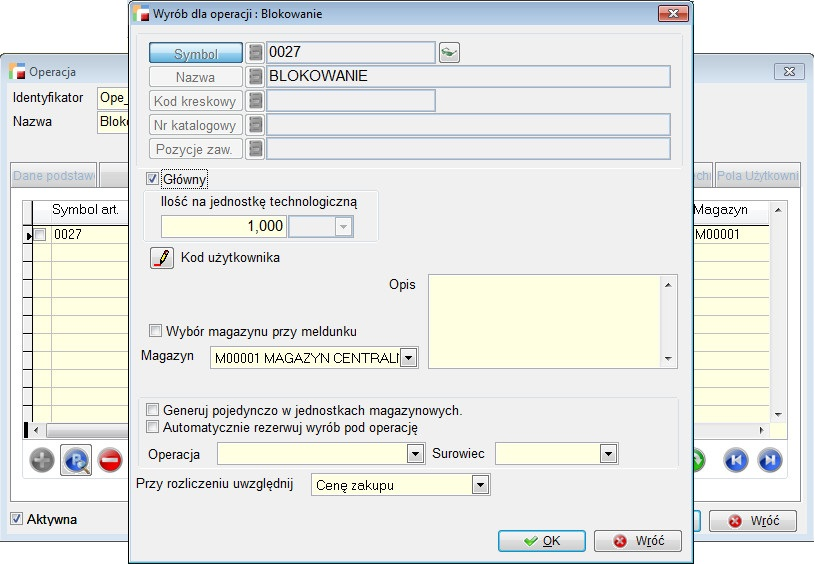

- Surowce / Materiały – wybieramy surowce dla danej operacji, ze wskazaniem magazynu, z którego mają być pobierane. Jest tu również możliwość wyboru zamiennika.

Dodatkowe opcje:- Wyrób z operacji poprzedzającej – opcja przy surowcu powoduje, iż surowiec nie jest sugerowany do zamówienia ZZ oraz jest kontrolowany podczas meldowania tak, aby system pobierał wytworzony półprodukt z poprzedniej operacji.

- Wybór dostawy przy meldunku – przy meldowaniu, po wejściu w surowce istnieje możliwość wskazania dostawy

- Wybór magazynu przy meldunku – po zaznaczeniu tej opcji, istnieje możliwość wyboru magazynu źródłowego dla surowców bądź docelowego dla wyrobu

- Wybór magazynu przy meldunku – po zaznaczeniu tej opcji, istnieje możliwość wyboru magazynu źródłowego dla surowców bądź docelowego dla wyrobuDodatkowe opcje:

- Generuj pojedynczo w jednostkach magazynowych – po zaznaczeniu tej opcji, podczas generowania przychodu, program rozbije meldowaną ilość na pojedyncze pozycje, zgodne z jednostka magazynową.

- Automatycznie rezerwuj wyrób pod operację – po zaznaczeniu tej opcji i wskazaniu operacji program automatycznie zarezerwuje dla niej wyrób

- Odpady – ustalamy odpady jakie mogą powstać w wyniku operacji.

- Dodatkowe środki produkcyjne – tzw. hermesowe pozostałe koszty np. prąd, woda.

- Dodatkowe środki produkcyjne – tzw. hermesowe pozostałe koszty np. prąd, woda.

- Pola użytkownika – pola zdefiniowane w Konfig. – Dodatkowe pola tabel

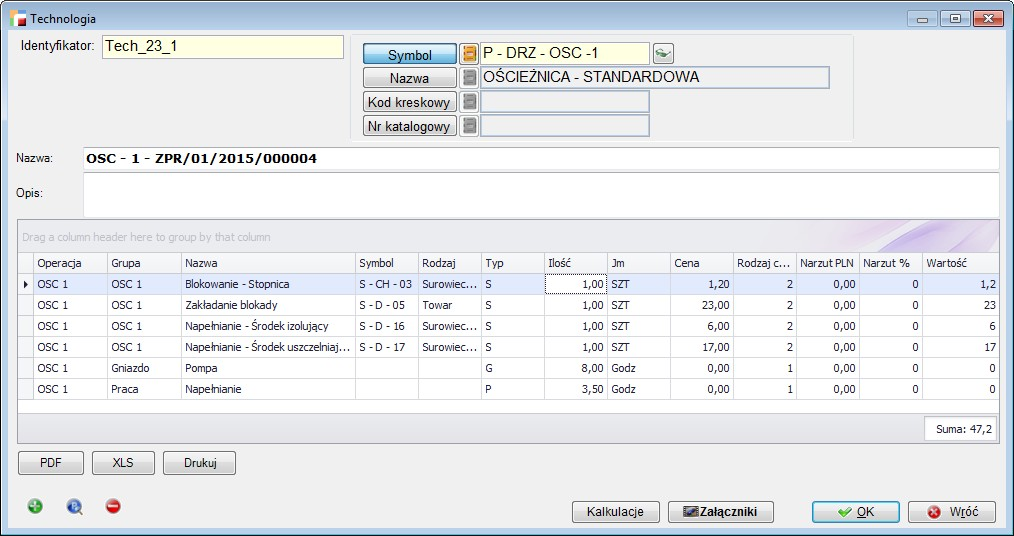

Technologie

Technologia umożliwia przygotowanie i prowadzenie procesu wytworzenia wyrobu.

Zdefiniujemy tu skład materiałowy wyrobu, czyli surowce, półprodukty i zamienniki, podpinając odpowiednie rodzaje operacji technologicznych, zasoby produkcyjne niezbędne do wytworzenia wyrobu, a także informacje typu: koszt wyrobu, czas realizacji, ilość odpadów powstających w czasie produkcji oraz prace zlecone kooperantom.

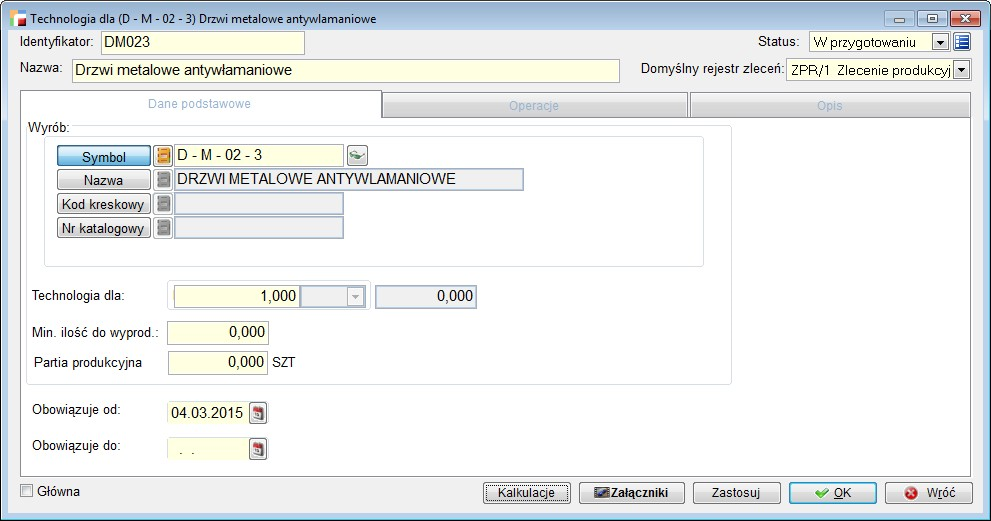

Technologie

- Identyfikator – nadawany z automatu z możliwością edycji

- Nazwa

- Status

- W przygotowaniu – technologia o tym statusie nie jest widoczna na zleceniach

- Zatwierdzona – technologia musi mieć status zatwierdzona żeby była widoczna na zleceniach, po zmianie statusu technologia przechodzi w tryb pokaż.

- Archiwalna – status jaki otrzymuje technologia po przeniesieniu do archiwum (F12 – Przenieść do archiwum). Przenosząc do archiwum system automatycznie na jej podstawie tworzy kopię, którą możemy edytować.

- Domyślny rejestr zleceń

Możliwość przypisania domyślnego rejestru zleceń do technologii. - znacznik GłównaTechnologia główna podpowiada się domyślnie przy generowaniu zleceń/podzleceń oraz jest wyświetlana w widoku technologicznym (drzewko)

- Zakładka Dane podstawowe:

- Wyrób

- Data obowiązywania od

- Data obowiązywania do (dla archiwalnych)

- Technologia dla – wpisujemy ilość (z przelicznikiem)

- Minimalna ilość do wyprodukowania / ilość uzasadniona technologicznie

- Partia produkcyjna

- Obowiązuje od:

- Obowiązuje do:

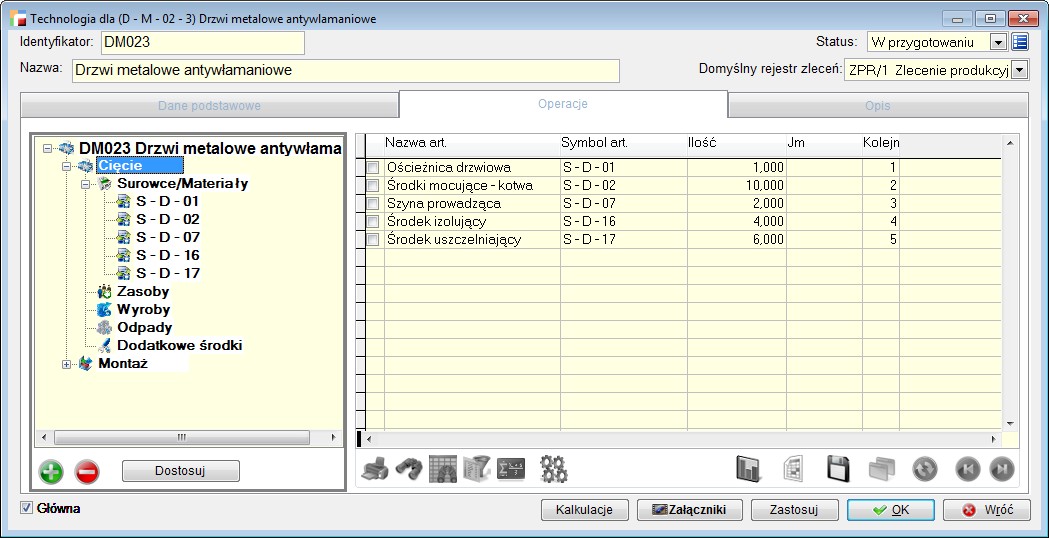

- Zakładka OperacjeTechnologia ma postać drzewka gdzie na głównych gałęziach są operacje a na podrzędnych surowce/materiały niezbędne do wykonania danej operacji. Na drzewku widać też jakie półprodukty powstają w wyniku tych prac. Plus/Minus pozwala nam dodać usunąć operacje, natomiast opcja Dostosuj pozwala zmienić jej zawartość. Przyciski są aktywne gdy klikniemy na gałąź operacji.

- Zakładka Opis

- Zakładka Pola użytkownika – pola zdefiniowane w Konfig. – Dodatkowe pola tabel

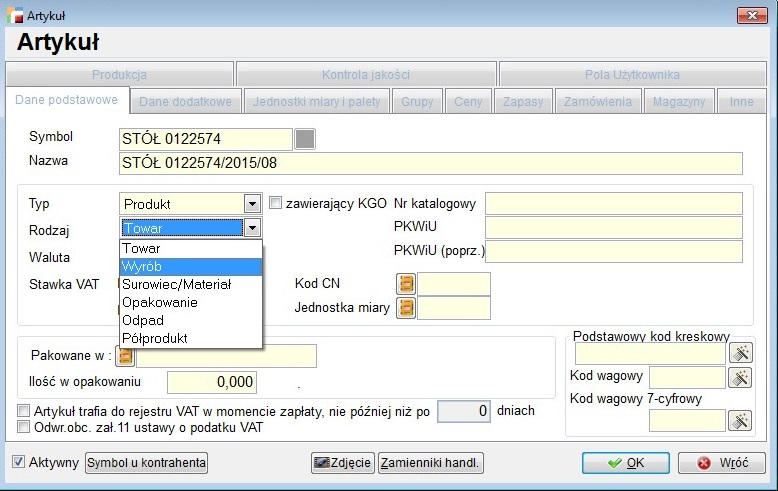

Wyroby

W tej opcji definiujemy wyroby gotowe oraz półwyroby (półprodukty).

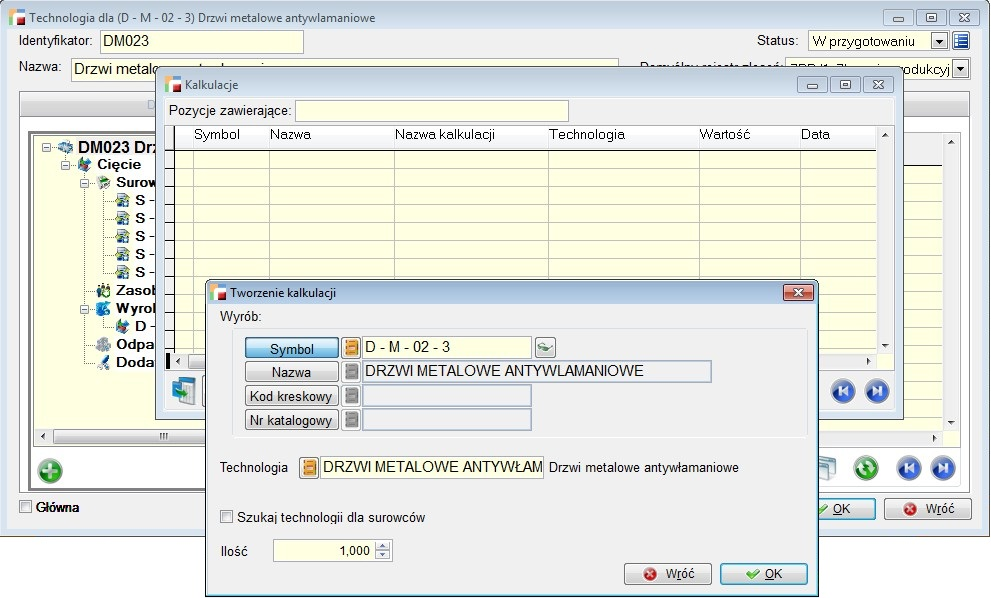

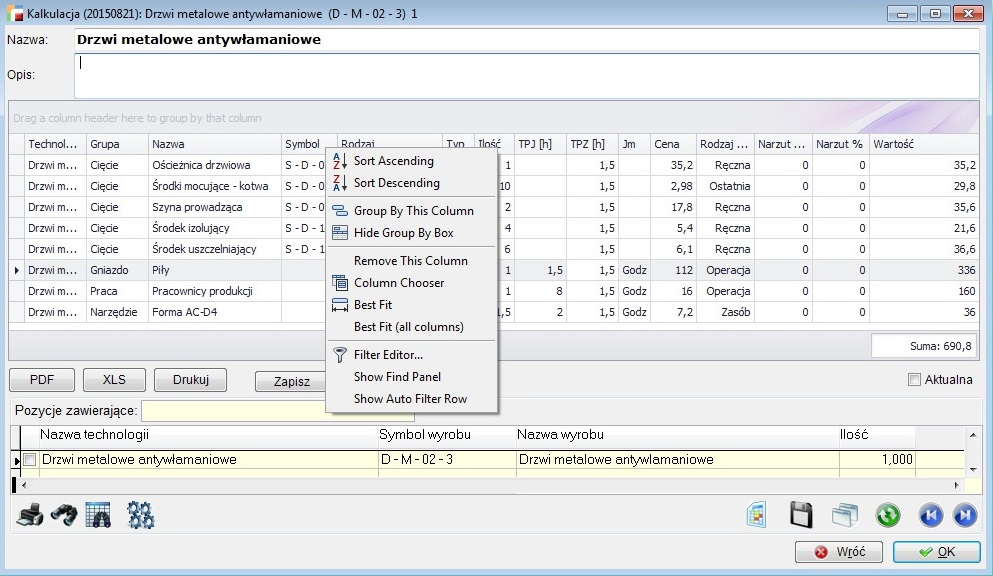

Kalkulacje

WSTĘP

Dla technologii słownikowej (technologia) oraz produkcyjnej (zlecenie produkcyjne) można w systemie wygenerować kalkulacje.

Jest to nowa forma przedstawienia szczegółów zawartych w technologii w formie jednego okna arkusza kalkulacyjnego pogrupowanych wg:

- surowców

- półproduktów

- wyrobów

- gniazd produkcyjnych

- zasobów pracowniczych

Każda technologia może posiadać wiele wariantów Kalkulacji.

Jedna kalkulacja w obrębie technologii może zostać oznaczona jako Główna.

WAŻNE!!!

System kontroluje oznaczenie Kalkulacji jako Główna tylko w obrębie technologii a nie wyrobu, więc

wartość kalkulacji nie będzie miała wpływu na wartość powstającego wyrobu w wyniku meldunku.

Kalkulacje nie podlegają automatycznemu przeliczeniu przy zmianie cen surowców / stawek.

W celu zachowania kalkulacji w formie pierwotnej, należy ustawić Rodzaj ceny dla surowców jako Ręczna, natomiast dla zasobów gniazda i pracowników jako Operacja.

Kalkulacja jest kopią technologii, w związku z tym po wygenerowaniu kalkulacji i ewentualnych zmianach w technologii należy ponownie wygenerować kalkulacje.

WYCENA

Sposób wyceny dla surowców / półproduktów :

- ostatnia cena zakupu (z kartoteki artykułu)

- cena głównego dostawcy (z kartoteki artykułu)

- cena najtańszego dostawcy (z kartoteki artykułu)

- cena najszybszego dostawcy (z kartoteki artykułu)

- cena ewidencyjna (z kartoteki artykułu)

- cena ręcznie podana

Sposób wyceny dla zasobów maszynowych / pracowniczych/ narzędzi:

- stawka zasobu (gniazda produkcyjnego, zasoby pracownicze, narzędzia)

- stawka ręczna podana dla operacji

W/w koszty można zwiększać poprzez dodanie narzutów:

- narzutu jednostkowego dla pozycji wyrażonego w PLN jako kwota

- narzutu procentowego dla pozycji

WAŻNE!!!

Narzut procentowy jest nadrzędny tj. gdy podano procentowy system nie liczy jednostkowego.

FUNKCJONALNOŚĆ

Każda kalkulacja zapisywana jest w systemie i dostępna:

- z poziomu technologii

- z okna wszystkich kalkulacji

Dodatkowo można:

- Wykonać eksport kalkulacji do arkusza kalkulacyjnego XLS

- Wykonać eksport kalkulacji do formatu PDF

- Wydrukować kalkulację na szablonie fabrycznym – nie podlegającym edycji

- Z poziomu kolumny skorzystać z dodatkowych funkcjonalności: szukaj, filtruj, grupuj

- W oknie poniżej Kalkulacji dostępne są wydruki standardowe Hermes SQL

WAŻNE: W przypadku gdy kalkulowany wyrób nigdy nie był produkowany.

Wyrób posiada technologię, która zwiera półprodukty wraz ze swoimi technologiami. (Zatwierdzone – Główne)

System umożliwia kalkulowanie kosztu półproduktów na podstawie cen zakupu surowców.

Kalkulację można wykonać na ilość inną niż przyjęta w technologii.

W takim przypadku system tylko raz wlicza czas TPZ do kalkulacji przez co kalkulowana jednostka magazynowa w partii jest tańsza.

Wydania pod produkcję

Rozchód z produkcji

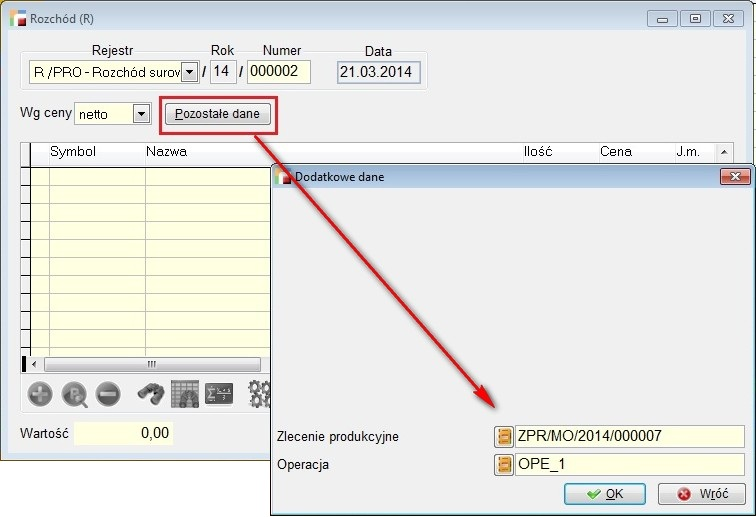

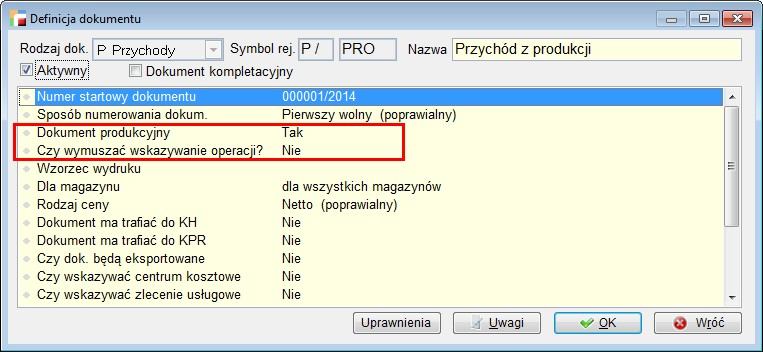

Rozchód do produkcji to dokument umożliwiający wydanie surowców do zlecenia produkcyjnego. Dokument taki tworzymy w opcji Definicje dokumentów dodając nowy dokument R, zaznaczając Tak przy opcji Dokument produkcyjny i Czy wymuszać wskazywanie operacji (opcjonalnie).

Wystawienie takiego dokumentu może się odbyć automatycznie lub ręcznie do zlecenia produkcyjnego.

Przy wystawianiu normalnie takiego dokumentu należy, w nagłówku dokumentu wskazać zlecenie i operację, z którego chcemy wydać surowce do produkcji.

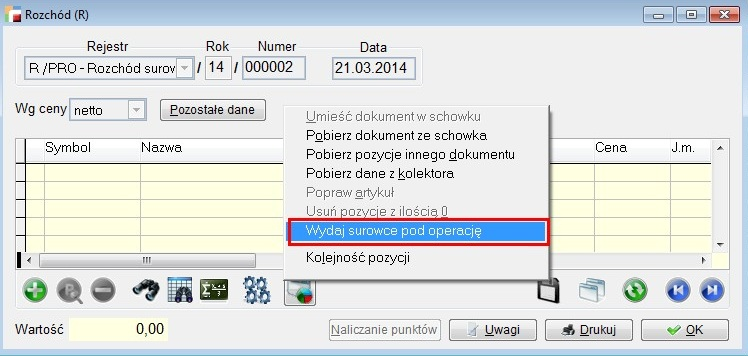

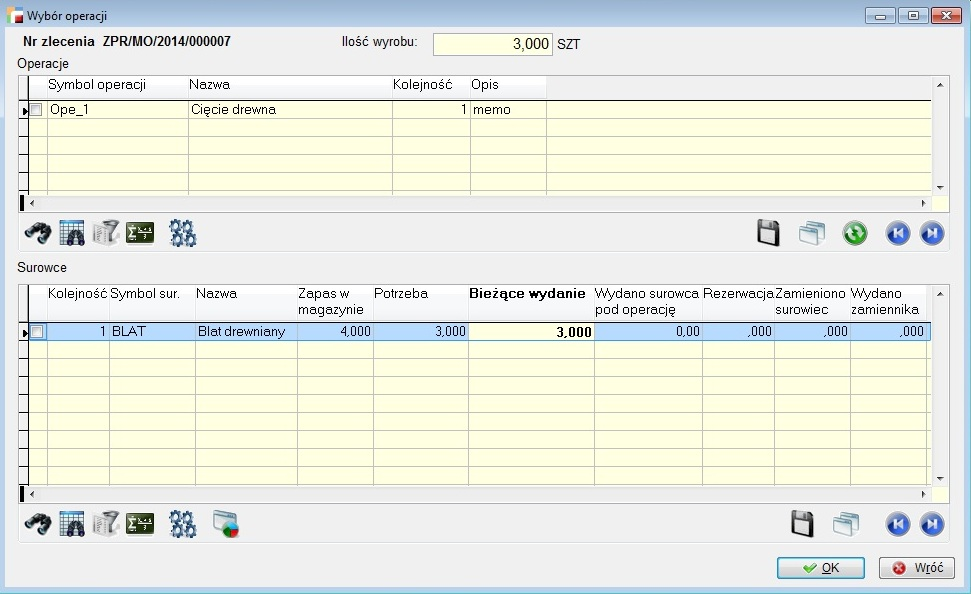

A na pozycji dokumentu, w opcji Zestawienia i inne operacje (F12) należy wybrać Wydaj surowce pod operacje.

Przyjęcie z produkcji

Przyjęcie z produkcji to dokument umożliwiający przyjęcie z produkcji wykonanych wyrobów, które nie zostały wykorzystane w procesie produkcji i znajdują się na produkcji w toku. Dokument taki tworzymy w opcji Definicje dokumentów dodając nowy dokument P, zaznaczając Tak przy opcji Dokument produkcyjny i Czy wymuszać wskazywanie operacji (opcjonalnie).

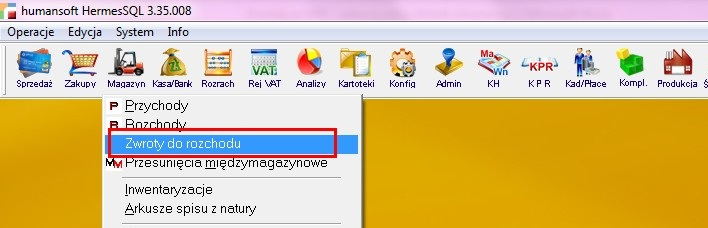

Zwrot do rozchodu

Zwrot do rozchodu (ZR) to dokument zachowujący się podobnie do korekty sprzedaży z korektą stanu magazynowego.

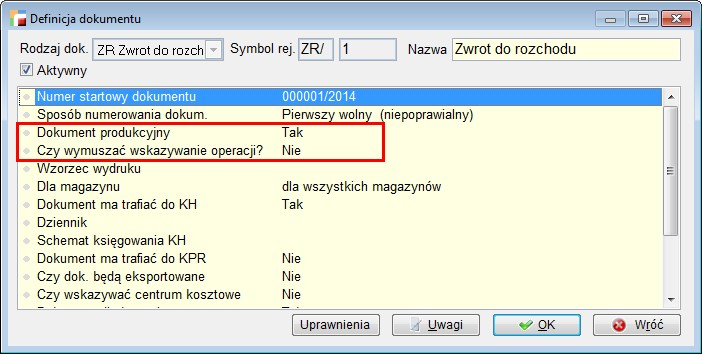

W definicji dokumentu Ustawiamy Tak w opcji Dokument produkcyjny MRP II i opcjonalnie Czy wymuszać wskazywanie operacji.

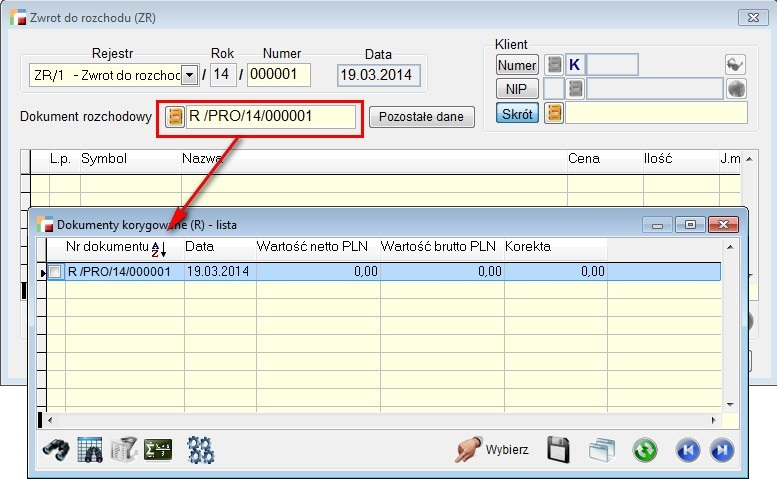

Program zwróci automatycznie towar pochodzący z dostaw w kolejności odwrotnej do kolejności rozchodów na dokumencie korygowanym.

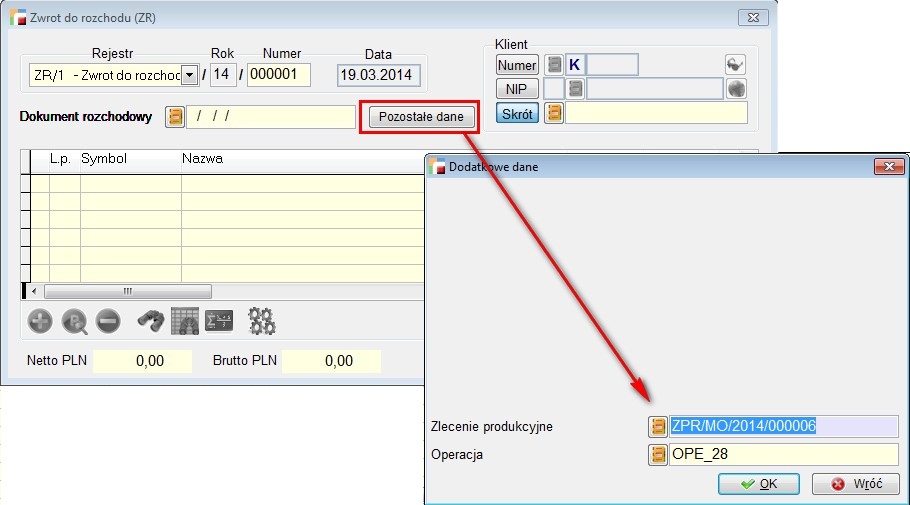

Zlecenie produkcyjne i operacja są pobierane z dokumentu korygowanego. Jeżeli najpierw wybrane zostanie zlecenie i operacja, lista rozchodów korygowanych R zostanie ograniczona zgodnie z wyborem.

Nie ma możliwości wystawienia zwrotu do rozchodu.

W takich przypadkach należy stworzyć dokument przychodowy P.

Kooperacja

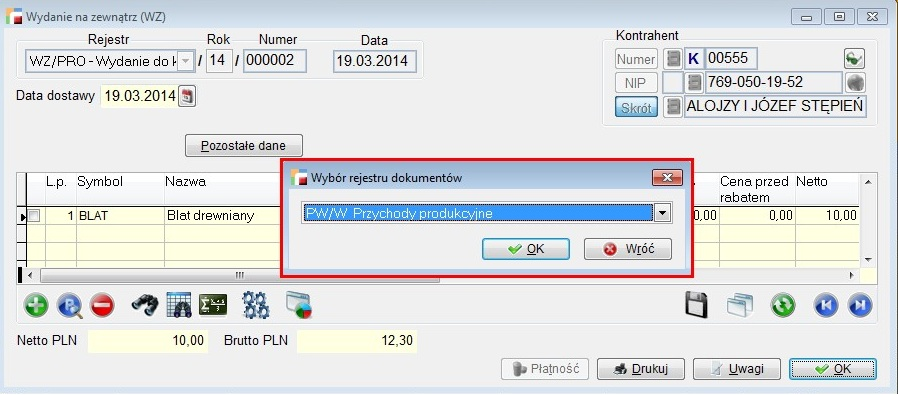

Wydanie do kooperanta

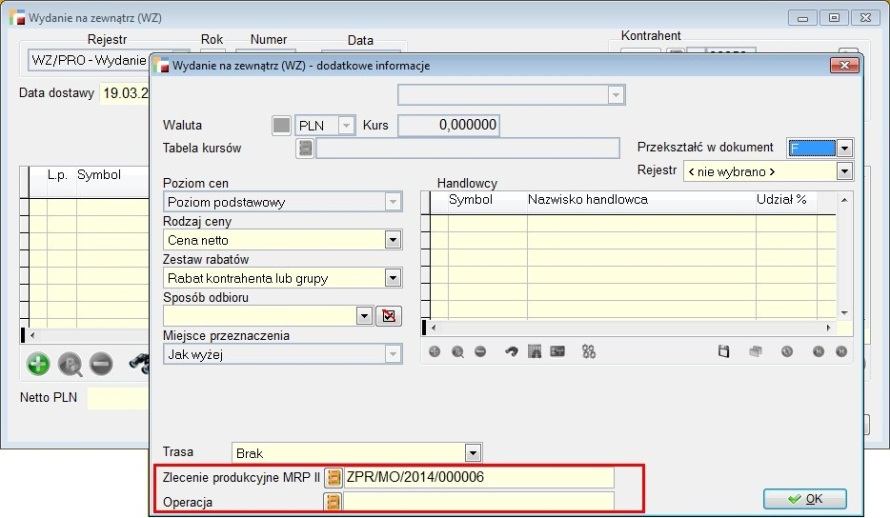

Wydanie do kooperanta realizowane jest za pomocą dokumentu wydania na zewnątrz WZ. W definicji dokumentu WZ należy ustawić Tak w opcji Wydanie do kooperanta (produkcja MRP II) i opcjonalnie Tak przy opcji Czy wymuszać wskazywanie operacji.

Podczas wystawiania dokumentu wydania do kooperanta można wskazać zlecenie produkcyjne i operację.

Na liście operacji pojawią się operacje o typie kooperacja z przypisanym kooperantem zgodnym z kontrahentem na dokumencie wydania lub z nieprzypisanym kooperantem.

Po zakończeniu edycji dokumentu WZ, zostanie wygenerowany dokument przyjęcia na magazynie produkcji w toku (PW), który będzie oznaczony symbolem kooperanta (kontrahenta) i ewentualnie zleceniem produkcyjnym i operacją.

Dokument PW będzie zawierał pozycje dokumentu wydania WZ.

Po wygenerowaniu dokumentu PW, nie jest możliwa edycja dokumentu wydania. Wraz z usunięciem dokumentu WZ zostanie usunięty dokument PW. Jeżeli nastąpiły jakieś rozchody RW z dokumentu PW wygenerowanego przez wydanie, niemożliwe będzie usunięcie dokumentu WZ. Dokument wydania wystawiany jest w cenach zakupu.

Jeżeli dokument wydania nie zostanie oznaczony zleceniem produkcyjnym i operacją, przed wygenerowaniem dokumentu PW, użytkownik zostanie poproszony o podanie rejestru. Wygenerowany dokument PW nie zostanie również wtedy oznaczony numerem zleceniem i operacją. Dokument PW dla kooperacji zawsze będzie oznaczony symbolem kooperanta (symbol kontrahenta z dokumentu wydania).

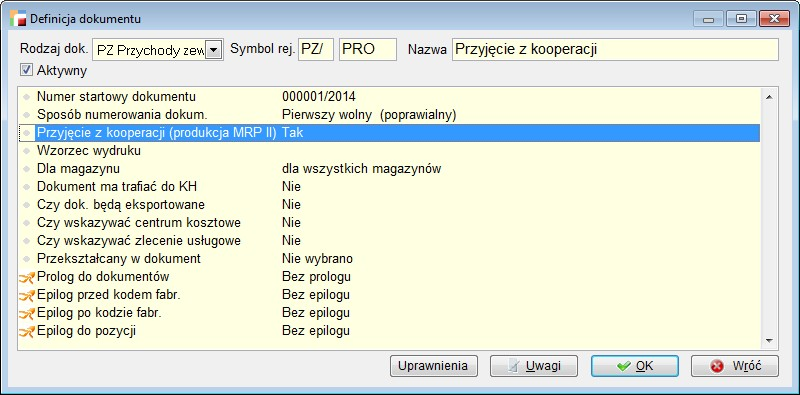

Przyjęcie z kooperacji

Dokument Przyjęcie z kooperacji to dokument realizowany za pomocą meldunku wykonania operacji kooperacji. Aby taki dokument stworzyć należy w definicji dokumentu zaznaczyć Tak przy opcji Przyjęcie z kooperacji (produkcja).

Meldunek wygeneruje dokument przyjęcia PZ jako przyjęcie wyrobu gotowego i dokument produkcyjny RW rozchodu surowców z magazynu produkcji w toku.

Planowanie

Moduł Planowanie umożliwia przedstawienie planu produkcji w formie dokumentu, analogicznie do innych dokumentów istniejących w Hermesie. Plan produkcji stworzony jako dokument, umożliwia również przegląd planu surowców oraz planu pracy. Bezpośrednio z dokumentu, można wybrać arkuszową formę przedstawienia planu ilościowego wyrobów, półproduktów oraz surowców.

Dodatkowo możliwa jest kontrola zdolności produkcyjnej pod kątem zasobów magazynowych, maszynowych oraz pracowniczych. Plan w formie dokumentu zapisywany jest w tabelach systemowych i nie podlega automatycznemu przeliczeniu.

Do planowania niezbędne jest:

- założenie oraz oznaczenie kalendarza jako Zakładowy

- posiadanie Zatwierdzonych technologii

- uzupełnione zasoby maszynowe oraz pracownicze wraz z kalendarzami

Widoki planu:

- dzienny

- tygodniowy

- miesięczny

W zależności od wybranego widoku, w arkuszu są zawarte ilości sumaryczne.

Szczegółowe dane zawarte są w zakładce Pozycje.

WAŻNE!!!

Sumy ilości odnoszą się do zakresu dat zawartego w oknie OKRES.

Plan produkcji jako dokument

W menu Konfig. -> Definicje dokumentów należ zdefiniować rejestr Planu produkcji.

Możliwe jest ustalenie rejestru, sposobu numerowania dokumentów, jak również zdefiniowanie epilogu po kodzie fabrycznym.

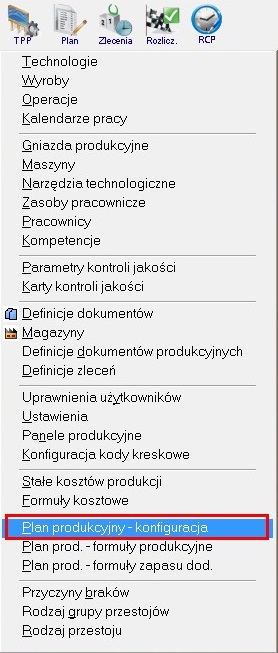

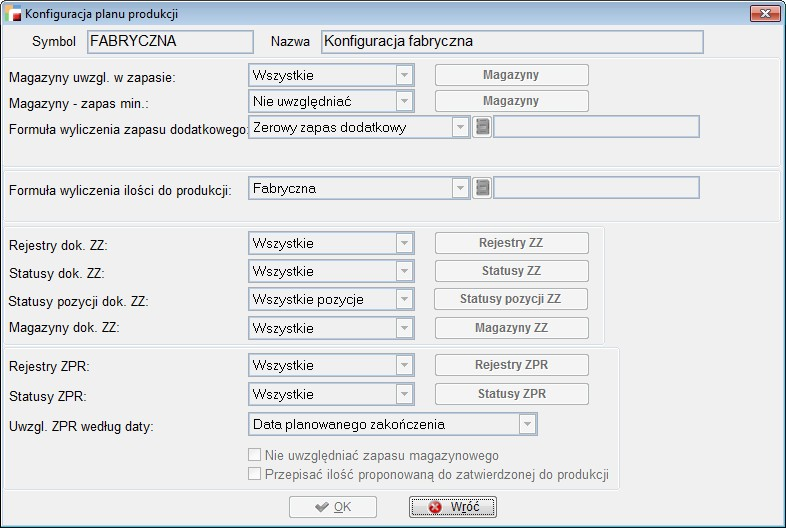

Konfiguracja

W menu TPP dodano możliwość konfiguracji planów produkcji.

Poza fabryczną, domyślną konfiguracją, użytkownik może tworzyć własne. Konfiguracja pozwala na zdefiniowanie sposobu wyliczenia szczegółowego planu produkcji.

Oprócz Konfiguracji, w menu TPP znajdują się opcje, które umożliwiają definiowanie formuł produkcyjnych oraz formuł zapasu:

- Plan produkcyjny – formuły produkcyjne

- Plan produkcyjny – formuły zapasu dod.

Formuły produkcyjne pozwalają na zdefiniowanie własnego sposobu wyliczenia proponowanej ilości do produkcji w planie produkcji. Natomiast formuły zapasu dodatkowego pozwalają na wyliczenie dodatkowego zapasu magazynowego. wybór formuł możliwy jest podczas definiowania konfiguracji. definiowanie formuł umożliwione zostało w postaci kodu użytkownika. Możliwe jest zdefiniowanie wielu formuł produkcyjnych i zapasu dodatkowego.

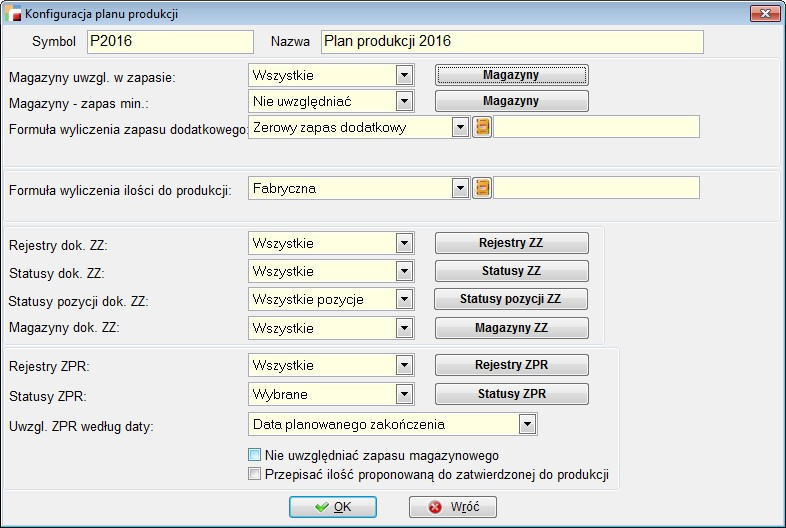

W konfiguracji mam możliwość ustawienia następujących parametrów:

- Magazyny uwzgl. w zapasie – wskazujemy magazyny z jakich ma być zsumowany zapas magazynowy. Do wyboru jest opcja Wszystkie albo Wybrane.

- Magazyny – zapas min. – pozwala na wybór magazynów, dla których ma być zsumowany zdefiniowany zapas minimalny.

- Formuła wyliczenia zapasu dodatkowego – użytkownik może wybrać czy zapas dodatkowy ma być zerowy czy ma być zastosowana formuła do wyliczenia takiego zapasu.

- Formuła wyliczenia ilości do produkcji – po wybraniu opcji „Zdefiniowana przez użytkownika”, możemy wskazać zdefiniowaną niefabryczną formułę z listy, która pozwoli na wyliczenie proponowanej ilości do produkcji.Fabryczna formuła wyliczona jest od bieżącego dnia (tygodnia bądź miesiąca) i wyliczana w następnych poszczególnych okresach następująco:(ZAPAS WOLNY + EWENTUALNY ZAPAS DODATKOWY + ILOŚĆ NA DOK. ZZ + ILOŚĆ NA DOK. ZPR) – POTRZEBYNastępnie wynik porównywany jest z zapasem minimalnym (jeśli ma być uwzględniany). Jeżeli wynik jest mniejszy od zapasu minimalnego, zapas jest wtedy dopełniany i ilość taka proponowana jest do produkcji.Proponowana ilość do produkcji wyliczona fabrycznie, pozwala na zrealizowanie wszystkich potrzeb i ewentualne uzupełnienie do zapasu minimalnego w poszczególnych okresach.

- Rejestry dok. ZZ – opcja pozwala na wskazanie rejestrów dokumentów ZZ, z których należy zsumować ilość do realizacji.

- Statusy dok. ZZ oraz statusy pozycji ZZ – opcja umożliwia wybór statusów dla dokumentów ZZ i ich pozycji, jakie należy zsumować podczas analizowania.

- Magazyny dok. ZZ – opcja umożliwiająca wybór magazynów na wskazanych dokumentów ZZ.

- Rejestry oraz statusy ZPR – opcja daje możliwość wskazania rejestrów i statusów zleceń, z których ilość należy brać pod uwagę podczas analizowania.

- Uwzgl. ZPR według daty – opcja pozwala na zdefiniowanie, według jakiej daty system ma zsumować ilość na ZPR.Przykład:

W przypadku gdy analizujemy 20 tydzień roku i opcja ustawiona jest na datę planowanego rozpoczęcia – wtedy zostanie zsumowana ilość ze zleceń, których data planowanego rozpoczęcia jest w 20 tygodniu. W przypadku, gdy zostanie wybrana data planowanego zakończenia – zsumowana zostanie ilość ze zleceń, których data planowanego zakończenia jest w 20 tygodniu. - Opcja Nie uwzględniać zapasu magazynowego pozwala na wykonanie analizy, w której nie będzie brany pod uwagę wolny zapas magazynowy, a jedynie potrzeby z analizowanego okresu.

- Przepisać ilość proponowana do zatwierdzonej – wybranie tej opcji powoduje, że wyliczona ilość proponowana – fabrycznie bądź używając formuły użytkownika, zostanie przepisana do ilości zatwierdzonej. Na podstawie pola z ilością zatwierdzoną zostają wygenerowane zlecenia produkcyjne oraz plan surowców i plan pracy.

Fabryczna konfiguracja planu produkcji

Dokument planu produkcji

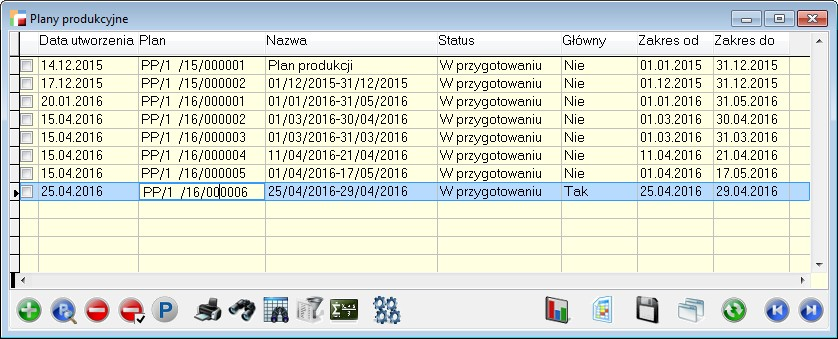

Po wybraniu z Menu TPP opcji Plany produkcji pojawi się tabela zawierająca listę zdefiniowanych w systemie planów produkcji.

Dokument planu produkcji z wyjaśnieniami poszczególnych opcji:

- Nagłówek dokumentu – analogicznie jak w innych dokumentach programu.

- Nazwa – nazwa planu.

- Zakres od – w obrębie tych dat można dodawać pozycje planu. Zakres ten jest pilnowany podczas dodawania pozycji.

- Główny – oznaczenie, że jest to plan główny. Może być kilka planów głównych, system tego nie kontroluje.

- Konfiguracja – możliwość wyboru konfiguracji fabrycznej lub stworzonej przez użytkownika.

UWAGA! Jeżeli nie wskazano żadnej konfiguracji na planie, domyślnie brana jest konfiguracja fabryczna. - Data zatwierdzenia – uzupełniana, gdy użytkownik zmieni status na zatwierdzony

Status – status planu produkcji.

- Opis – pole tekstowe

- Pozycje planu prod., Pozycje planu surowców, Pozycje planu pracy – zakładki z pozycjami planu oraz pozycjami powiązanych planów surowców i pracy.

- Plan surowców – opcja pozwalająca na wygenerowanie planu pracy dla zaznaczonych pozycji planu produkcji.

- Plan pracy – generowanie planu pracy dla zaznaczonych pozycji planu produkcji.

- Import ZS – Import pozycji ZS do planu produkcji.

- Pozycje planu – Opcja pozwalająca na przejście do widoku z tabelą sumującą.

- Widok – do wyboru, tygodniowy, dzienny i miesięczny.

- Plan surowców, plan pracy – opcje umożliwiające przejście do widoków arkuszowych.

Plan produkcji

Główne założenia:

- rejestracja ilości planowanych wyrobów / półproduktów

- rozłożenie wyrobów na półprodukty

- wygenerowanie planu surowcowego

- wygenerowanie planu pracy

- wygenerowanie zlecenia produkcyjnego

Sposób rejestracji:

- import pozycji zamówień ZS

- import ilości z analizy sprzedaży za wybrany okres

- ręczne dodawanie ilości

WAŻNE!!!

Zamiana ilości nie powoduje automatycznego przeliczenia planu surowcowego oraz pracy.

WIDOK

W kolumnie zawierającej ilość (sumaryczną) system kolorami oznacza:

- Czerwony – pozycje planu nie posiadają powiązanych zleceń produkcyjnych

- Zielony – pozycje planu posiadają powiązane zlecenia produkcyjne

- Niebieski – pozycje planu nie posiadają pełnego pokrycia w zleceniach produkcyjnych

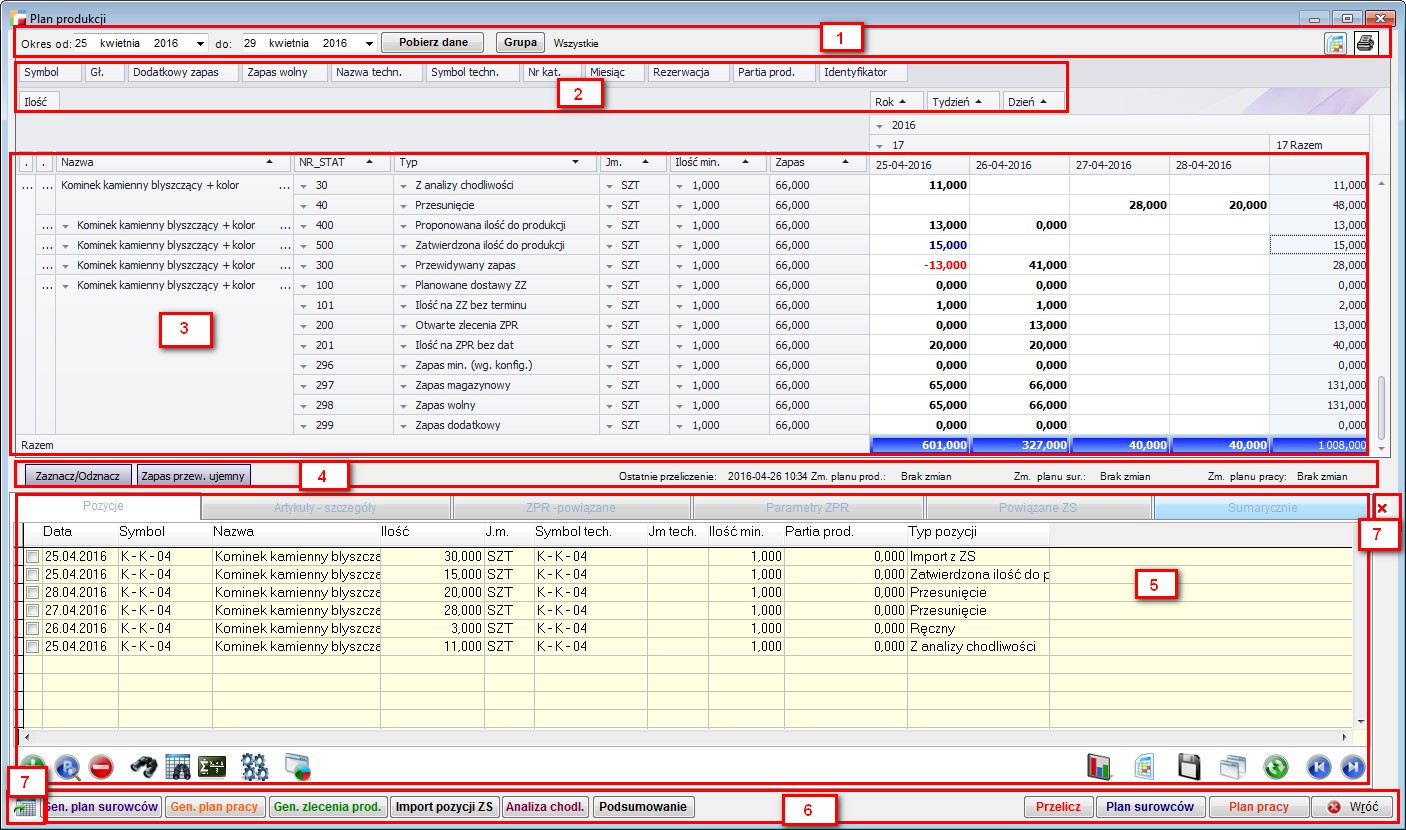

Opis poszczególnych sekcji:

Sekcja 1:

Okres od – fabryczne predefiniowane zakresy czasowe dla planu.

Pobierz dane – odświeżanie danych dla wybranego zakresu czasowego.

Grupa – możliwość ograniczenia widoku do konkretnej grupy wyrobów.

Widok Excela – eksport do arkusza kalkulacyjnego Excel zawartości dostępnej w sekcji 2.

Drukuj – możliwość wydruku danych z sekcji 2.

Sekcja 2:

Opcje dostępne na pasku, możliwe do przeciągnięcia do sekcji 3, w celu uzyskania szczegółowych danych:

- Dzień, Tydzień, Miesiąc, Rok – Wybór zakresu szczegółowości

- Symbol, Symbol techn., Nazwa techn., Gł., – symbol wyrobu, symbol i nazwa technologii, oznaczenie głównej technologii

- Nr typu – liczbowa wartość statusu

- Nr kat. – numer katalogowy

- Zapas, Zapas wolny, Dodatkowy zapas – informacje dotyczące zapasów

- Rezerwacja – ilość zarezerwowana

- Ilość min. – ilość minimalna wynikająca z technologii

- Partia prod. – oznaczenie partii produkcyjnej

- Identyfikator – numer id

- Ilość, Jm – Ilość i jednostka miary

Sekcja 3:

Opis poszczególnych typów na pozycjach planu:

- Ręczny – pozycja dodana do planu ręcznie

- Import z ZS – pozycja zaimportowana z zamówień na sprzedaż

- Wygenerowany z planu – pozycja wygenerowana z planu produkcji

- Z analizy chodliwości – pozycja wygenerowana z analizy chodliwości

- Przesunięcie – pozycja przesunięta na inny termin

- Proponowana ilość do produkcji – Wypełnienie pola z ilością proponowaną do produkcji następuje zgodnie z algorytmem: (ZAPAS WOLNY + EWENTULNY ZAPAS DODATKOWY + ILOŚĆ NA DOK.ZZ + ILOŚĆ NA DOK.ZPR) – POTRZEBY

- Zatwierdzona ilość do produkcji – pole edytowalne. Jego wartość można zmieniać wykorzystując opcję „Popraw” w tabeli poniżej z pozycjami planu.

- Przewidywany zapas – pole to przedstawia różnicę między potrzebami a ilością zatwierdzoną do produkcji. Analizując to pole otrzymamy informację kiedy zabraknie wyrobu / półproduktu.

- Planowane dostawy ZZ

- Ilość na ZZ bez terminu

- Ilość na ZPR bez dat

- Zapas min. (wg konfig.)

- Zapas magazynowy

- Zapas wolny

- Zapas dodatkowy – wyliczony wg formuły zdefiniowanej w konfiguracji

Pozostałe pola wypełniane są zgodnie z konfiguracją.

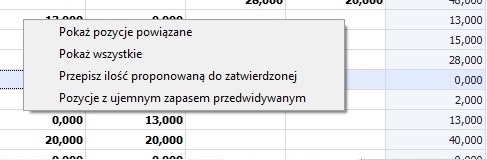

Dodatkowo, na tabeli z pozycjami planu, pod prawym przyciskiem myszy dostępne są następujące opcje:

- Pokaż pozycje powiązane – po wybraniu tej opcji zostają wyświetlone tylko powiązane z bieżącą (pozycją wyrobu i półprodukty). Po wybraniu tej opcji mam informację o zastosowany filtrze.

- Pokaż wszystkie – po wybraniu tej opcji pojawiają się wszystkie pozycje, nie tylko powiązane.

- Przepisz ilość proponowaną do zatwierdzonej – opcja działa dla zaznaczonych pozycji – przepisuje wartość pola ilość proponowana do produkcji do pola ilości zatwierdzone.

- Pozycje z ujemnym zapasem przewidywanym – w tabeli z pozycjami planu produkcji wyświetlone zostają tylko te pozycje, dla których przewidywany zapas jest mniejszy od 0.

Sekcja 4:

Zaznacz / Odznacz – zaznaczenie / odznaczenie wszystkich komórek w danym zakresie czasowym. Można również zaznaczać indywidualnie – klawisz CTRL

Zapas przew. Ujemny – po naciśnięciu przycisku w tabeli z pozycjami planu produkcji, wyświetlone zostają tylko te pozycje, dla których przewidywany zapas jest mniejszy od 0. Opcja dostępna również pod prawym przyciskiem myszy na tabeli planu.

Ostatnie przeliczenie – informacje – data, czas – dotyczące ostatnich modyfikacji (przeliczenia) na planie produkcji, surowców i pracy.

Sekcja 5:

Zakładki planu produkcji:

Pozycje – wyświetla pozycje zaznaczone na widoku arkuszowym, m.in z informacją o typie pozycji.

Artykuły – szczegóły – Informacja dotycząca zapasu na każdym magazynie.

ZPR – powiązane – Zlecenia produkcyjne powiązane z pozycjami planu produkcyjnego.

Parametry ZPR – możliwość wyboru daty, rejestru, zlecenia produkcyjnego lub sposobu jego wyboru, ewentualnie kontrahenta ZPR. Dodatkowo wybór z podziałem na partie i dopełnieniem do ilości minimalnej.

Powiązane ZS – Zamówienia na sprzedaż powiązane z pozycjami planu produkcyjnego.

Sumarycznie – Informacja podsumowująca, dotycząca ilości w jednostkach magazynowych, ilości na ZPR, zapasu i rezerwacji.

Sekcja 6:

Gen. Plan surowców – możliwość wygenerowania planu surowców dla zaznaczonych pozycji.

Gen. Plan pracy – możliwość wygenerowania planu pracy dla zaznaczonych pozycji.

Gen. Zlecenia prod. – możliwość wygenerowania zleceń produkcyjnych dla zaznaczonych pozycji planu o typie Zatwierdzona ilość do produkcji z ilością większą od 0.

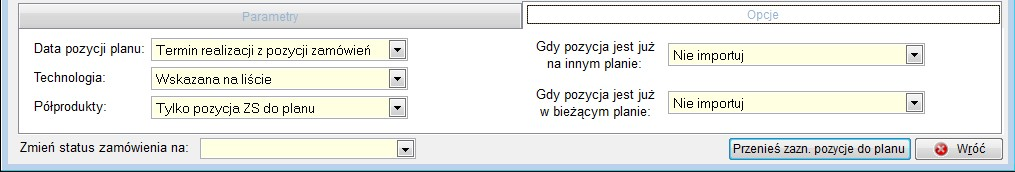

Import pozycji ZS – możliwość przywołania niezrealizowanych pozycji zamówień z możliwością przeniesienia ich do planu. Przed przeniesieniem pozycji do planu, możliwe jest zdefiniowanie parametrów i opcji z jakimi pozycje zostaną zaimportowane. W Parametrach możemy przywołać pozycje wszystkich zamówień bądź tylko tego, na którym ustawiony był kursor, jak również możemy przefiltrować zamówienia po terminie realizacji.

W Opcjach dostępne są następujące ustawienia:

- Data pozycji planu:

– Termin realizacji z pozycji zamówień

– Jedna dla wszystkich pozycji

– Wskazywana dla każdej pozycji podczas importu

- Technologia:

– Wskazana na liście

– Główna zatwierdzona

– Wskazywana dla każdej pozycji podczas importu

- Półprodukty

– Tylko pozycja ZS do planu

– Rozłożenie na półprodukty

– Pytanie dla każdej pozycji podczas importu

- Gdy pozycja jest już na innym planie:

– Nie importuj

– Importuj ponownie

– Pytaj podczas importu czy zaimportować

- Gdy pozycja jest już w bieżącym planie:

– Nie importuj

– Importuj ponownie

– Pytaj podczas importu czy zaimportować.

Podczas importu można również ustawić status dokumentu ZS.

Analiza chodl. – analiza chodliwości wraz z parametrami wstępnymi, z opcją umożliwiającą przeniesienie zaznaczonych pozycji do planu produkcji.

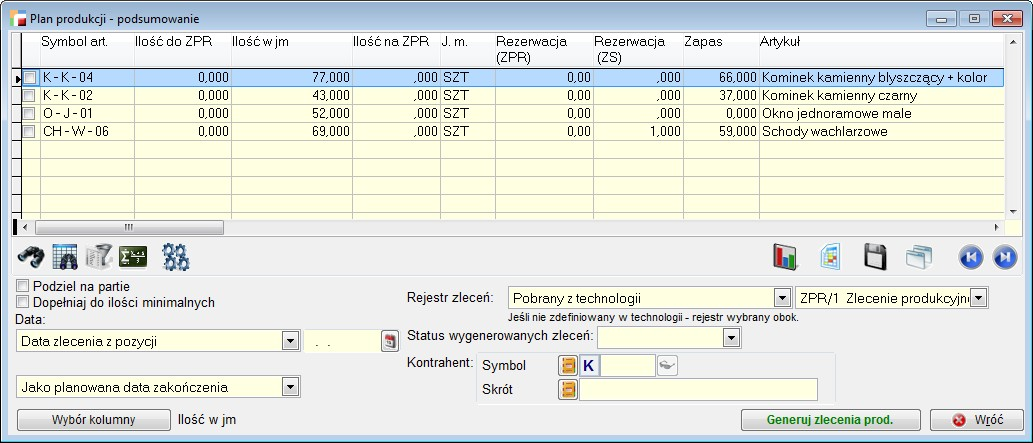

Podsumowanie – sumaryczne zestawienie wszystkich pozycji dostępnych na planie z możliwością wygenerowania zleceń produkcyjnych, po uprzednim wskazaniu odpowiednich parametrów.

Przelicz – opcja umożliwiająca ponowne przeliczenie planu produkcji od bieżącego dnia.

Plan surowców – przejście do Planu surowców. Wyświetlone zostaną dane, jeżeli został wygenerowany plan surowców, dla zaznaczonych pozycji planu produkcji

Plan pracy – przejście do Planu Pracy. Wyświetlone zostaną dane, jeżeli wcześniej został wygenerowany plan pracy.

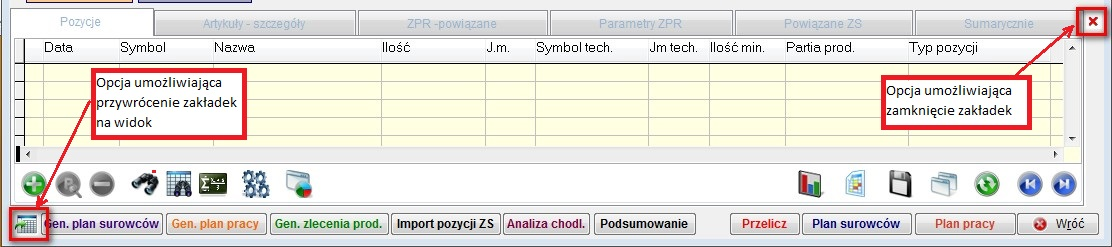

Sekcja 7:

Opcje umożliwiające zamknięcie i przywrócenie zakładek na widok. Przywrócenie zakładek następuje również poprzez dwuklik na polu z wartością w tabeli pozycji.

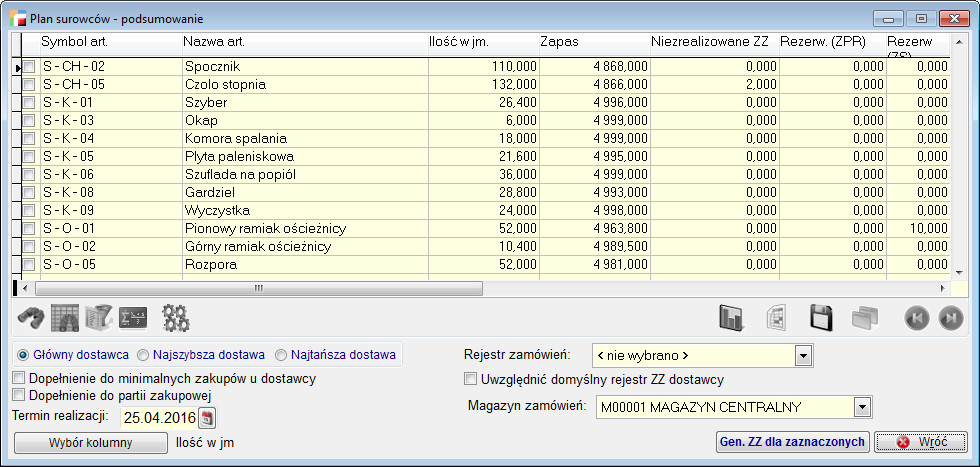

Plan surowców

Plan surowców podlega przeliczeniu poprzez opcję dostępną w planie produkcji.

Główne założenia :

- wgląd w zapotrzebowanie surowcowe pod kątem planu produkcji

- szczegółowa analiza zdolności pod kątem bieżących zasobów magazynowych

- generowanie zamówień ZS

| Lp. | Sekcja | Nazwa | Opis |

| 1 | 1 | Okres | Fabryczne predefiniowane zakresy czasowe dla planu. |

| 2 | 1 | Data Od – Do | Zakresy czasowe użytkownika dla planu. |

| 3 | 1 | Pobierz dane | Odświeżenie danych dla wybranego zakresu czasowego. |

| 4 | 1 | Konfiguracja | Wybór magazynów. |

| 5 | 1 | Export | Export danych do arkusza kalkulacyjnego z sekcji 2. |

| 6 | 1 | Drukuj | Wydruk predefiniowany dla zawartości sekcji 2. |

| 7 | 2 | Dzień, Tydzień, Miesiąc, Rok | Wybór zakresu szczegółowości. |

| 8 | 2 | Symbol, Nazwa, Główna | Symbol wyrobu, nazwa technologii, oznaczenie głównej technologii. |

| 9 | 2 | DANE | Sumaryczny widok Ilości w komórce dla wybranego okresu. |

| 10 | 2 | Zaznacz/odznacz | Opcja umożliwia zaznaczenie / odznaczenie wszystkich komórek w danym zakresie czasowym. Można komórki zaznaczać indywidualnie / wiele klawisz Ctrl. |

| 11 | 2 | Tylko zaplanowane | Filtr w danym zakresie czasu, pokuje tylko komórki posiadające wartości.

Uwaga! Jeśli w danym zakresie czasu wystąpi wartość, zostanie odfiltrowany cały zakres. |

| 12 | 3 | Pozycje planu | Lista pozycji planu surowcowego dla podświetlonej komórki. |

| 13 | 3 | Artykuł – szczegóły | Informacja dotycząca zapasu surowca w każdym magazynie |

| 14 | 3 | Parametry ZZ | Możliwość określenia terminu realizacji, rejestru zamówień na zakup lub sposobu jego wyboru i magazynu. Dodatkowo wybór dostawy (główny dostawca, najszybsza lub najtańsza dostawa) i dopełnienie do ilości minimalnej lub do partii zakupowej |

| 15 | 3 | Powiązane poz. planu prod. | Surowce powiązane z pozycjami planu produkcyjnego |

| 16 | 3 | Sumarycznie | Informacja podsumowująca dotycząca ilości w jednostkach magazynowych, zapasu, rezerwacji na zleceniach produkcyjnych i zamówieniach |

| 17 | 4 | Drzewo | Struktura drzewiasta artykułów magazynowych. |

| 18 | 5 | Generuj Zamówienie na zakup | Dla wybranych, zaznaczonych w zakresie czasu, sum pozycji – generowanie dokumentu ZZ. |

| 19 | 5 | Podsumowanie w nowym oknie | Możliwość wygenerowania zamówień na zakup, z bardziej szczegółowymi ustawieniami parametrów. |

Od wersji 3.81 dodano możliwość generowania dokumentu DZ z planu surowców – LINK – (Generowanie dokumentu DZ z planu produkcji)

Plan pracy

Plan pracy podlega przeliczeniu poprzez opcję dostępną w planie produkcji

Główne założenia:

- wgląd w zapotrzebowanie czasowe dla maszyn oraz pracowników pod kątem planu produkcji

- sumaryczna analiza zdolności pod kątem bieżących zasobów maszynowych oraz pracowniczych

| Lp. | Sekcja | Nazwa | Opis |

| 1 | 1 | Okres | Fabryczne predefiniowane zakresy czasowe dla planu. |

| 2 | 1 | Data Od Do | Zakresy czasowe użytkownika dla planu. |

| 3 | 1 | Pobierz dane | Odświeżenie danych dla wybranego zakresu czasowego. |

| 4 | 1 | Widok | Filtr na zasoby i / lub gniazda. |

| 5 | 1 | Export | Export danych do arkusza kalkulacyjnego z sekcji 2. |

| 6 | 1 | Drukuj | Wydruk predefiniowany dla zawartości sekcji 2. |

| 7 | 2 | Selekcja | Obszar danych do wyboru. Opis w osobnej tabeli. |

| 8 | 3 | Zakres danych | Wybrane pola do analizy. |

| 9 | 4 | Dane | Wybrane dane jako analityka planu. |

| 10 | 5 | Wynik | Sumaryczny widok Ilości w komórce dla wybranego okresu. |

| 11 | 6 | Zaznacz/odznacz | Opcja umożliwia zaznaczenie / odznaczenie wszystkich komórek w danym zakresie czasowym. Można komórki zaznaczać indywidualnie / wiele – klawisz Ctrl. |

| 12 | 6 | Tylko zaplanowane | Filtr w danym zakresie czas , pokuje tylko komórki posiadające wartości.

Uwaga! Jeśli w danym zakresie czasu wystąpi wartość, zostanie odfiltrowany cały zakres. |

| 13 | 6 | Pozycje | Lista pozycji planu surowcowego dla podświetlonej komórki. |

| 14 | 6 | Wybrany kalendarz | Kalendarz, wg którego przeliczono plan. |

| 15 | 7 | Pozycje | Pozycje planu produkcji. |

| Lp. | Nazwa | Opis |

| 1 | Wyrób | Nazwa artykułu, który jest przedmiotem planowania. |

| 2 | Symbol tech. | Symbol technologii. |

| 3 | Symbol oper. | Symbol operacji zawartej w technologii. |

| 4 | Nazwa oper. | Nazwa operacji. |

| 5 | Zasób prac. | Nazwa zasobu pracowniczego. |

| 6 | Prac. Zaplan. | Suma czasu zaplanowanego dla zasobu pracowniczego. |

| 7 | Różn pr. | Różnica. |

| 8 | Dzień | Zakres szczegółowości analizy – DZIEŃ. |

| 9 | Tydzień | Zakres szczegółowości analizy – TYDZIEŃ. |

| 10 | Miesiąc | Zakres szczegółowości analizy – MIESIĄC. |

| 11 | Rok | Zakres szczegółowości analizy – ROK. |

| 12 | Gniazdo | Nazwa gniazda produkcyjnego. |

| 13 | Czas z kalen. | Suma czasu kalendarzowego dla wybranego okresu, jako wynik: czas z kalendarza pomnożony przez ilość dostępnych maszyn, wskazanych w gnieździe produkcyjnym. |

| 14 | Gn. Harm. | Suma czasu zaplanowanego w harmonogramie dla maszyn należących do gniazda. |

| 15 | Gn. Zaplan.. | |

| 16 | Prac. Zaplan. | Suma czasu zaplanowanego w harmonogramie dla pracowników należących do zasobu. |

| 17 | Zasób prac. | Nazwa zasobu pracowniczego. |

| 18 | Różn. gn | Różnica czasów dla gniazda, pomiędzy czasem potrzebnym wynikającym z planu a czasem dostępnym, pomniejszonym o zaplanowany w harmonogramie. |

| 19 | Czas.gn. | Suma czasu pracy gniazda, wynikająca z planowanych wyrobów w analizowanym okresie czasu WZÓR: czas z technologii * ilość planowana. |

| 20 | Czas pr. | Suma czasu pracy zasobu, wynikająca z planowanych wyrobów w analizowanym okresie czasu. |

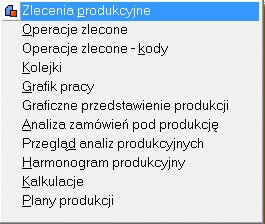

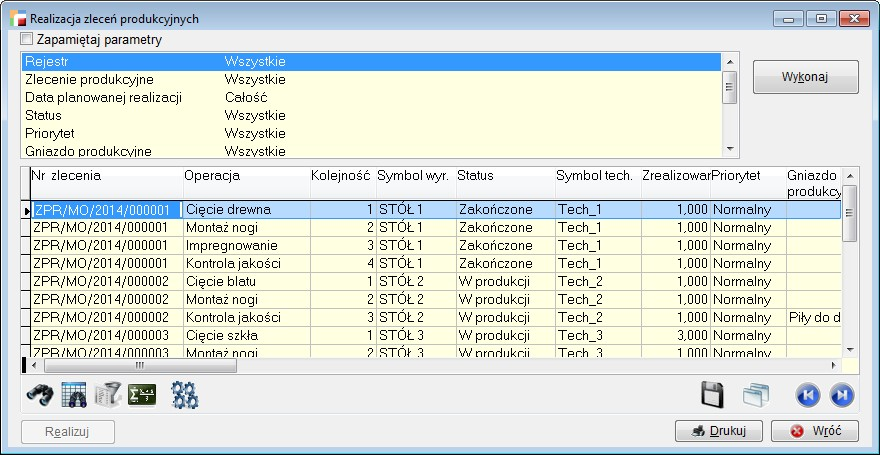

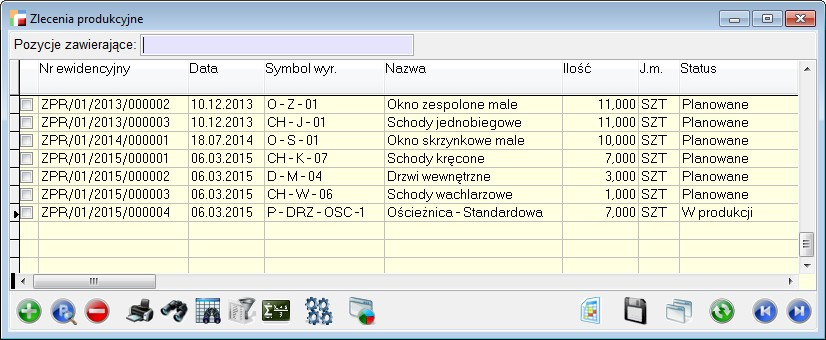

Zlecenia produkcyjne

Moduł Zarządzanie produkcją umożliwia obsługę wielopoziomowych zleceń produkcyjnych. Pozwala to w tle realizowanego zlecenia produkcyjnego (ZPR) uruchomić funkcje dające możliwość wyprodukowania brakujących do produkcji półproduktów.

Przedstawione są tu takie informacje jak numer dokumentu, status, data rejestracji, kontrahent (opcjonalnie)

Przedstawione są tu takie informacje jak numer dokumentu, status, data rejestracji, kontrahent (opcjonalnie)

Tworzenie nowych zleceń

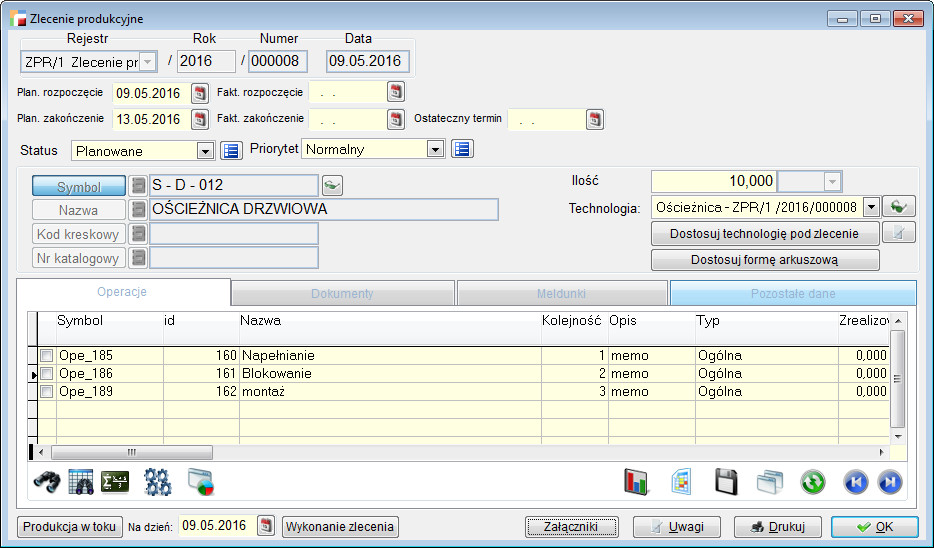

Formularz Zlecenia Produkcyjnego (ZPR) zawiera:

- Rejestr / Rok / Numer / Data

- Kontrahent (opcjonalnie)

- Status (lista otwarta – otwarte, do realizacji, w realizacji, zakończone, anulowane)

- Priorytet (lista otwarta) (domyślnie 10-niski, 40-normalny, 80-wysoki)

- Planowane / Faktyczne rozpoczęcie (system uzupełniał będzie w czasie planowania lub operator ręcznie)

- Planowane / Faktyczne zakończenie (system uzupełniał będzie w czasie planowania lub operator ręcznie)

- Wyrób, ilości (jednostki pomocnicze)

- Technologia – podpowiada się zawsze technologia główna, jednakże możemy ją wybrać z listy dostępnych dla danego wyrobu. Za pomocą okularków możemy technologię podejrzeć. Możemy również z poziomu zlecenia produkcyjnego wybraną technologię dostosować do jego potrzeb, bez zmiany głównej. Służy do tego opcja Dostosuj technologię pod zlecenie. Opcja jest dostępna dopóki nie wydamy surowców pod operację, później przycisk zostaje zablokowany.

Dostosuj formę arkuszową – podgląd i edycja technologii w formie arkuszowej. Na formularzu dostępne są przyciski Dodaj, Popraw, Usuń, które powodują wywołanie odpowiedniego formularza, w zależności od tego jaki wiersz jest zaznaczony:- Surowiec technologii (typ S): powoduje wyświetlenie okna edycji surowca dla technologii. Możliwe jest też dodanie nowego surowca do technologii.

- Gniazdo (typ G): wyświetlanie okna operacji na zakładce Zasoby w celu edycji gniazda. Nie jest możliwe dodanie nowego gniazda, gdyż wymagałoby to dodania nowej operacji do technologii.

- Zasób pracowniczy (typ P): wyświetlenie okna operacji na zakładce zasoby, w celu edycji przypisanego zasobu pracowniczego do operacji. Nie jest możliwe dodanie nowego zasobu pracowniczego, ponieważ wymagałoby to dodania nowej operacji do technologii.

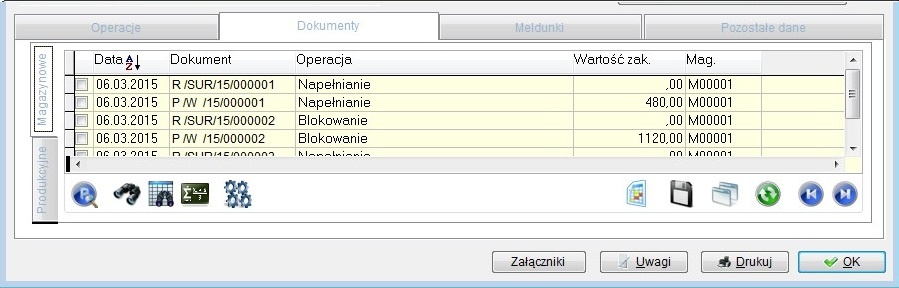

- Pod nagłówkiem znajduje się grid z następującymi zakładkami:

- Operacje – Widok operacji zawiera kolumny kolejność, symbol, nazwa, ilość do wykonania, ilość wykonaną, czas trwania z technologii, faktyczny czas trwania

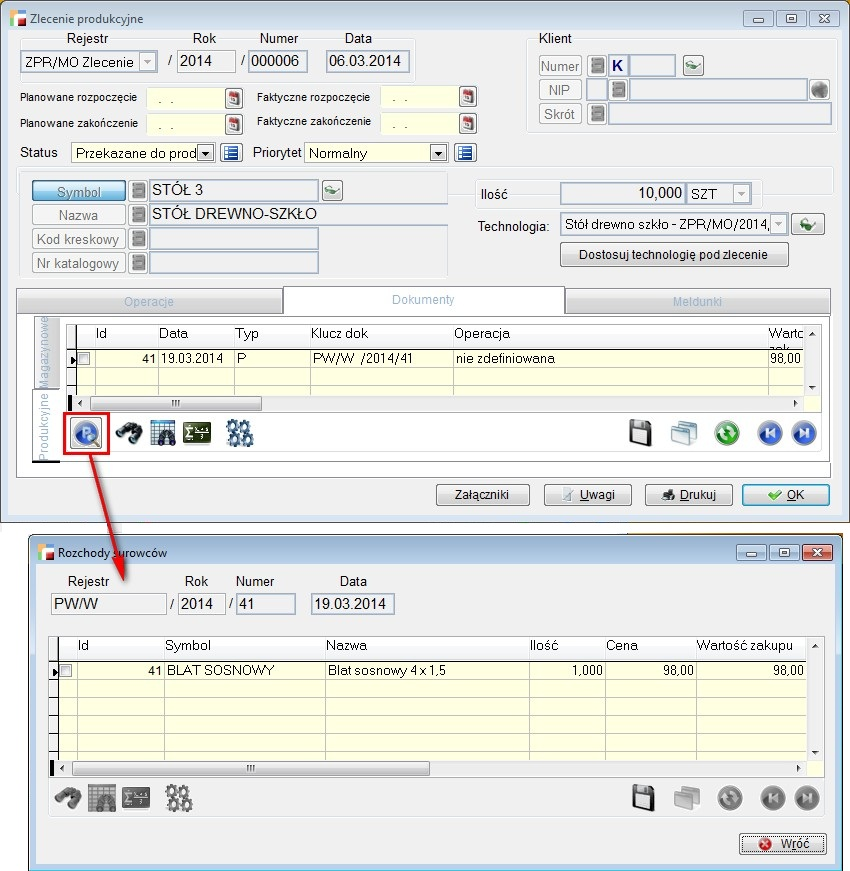

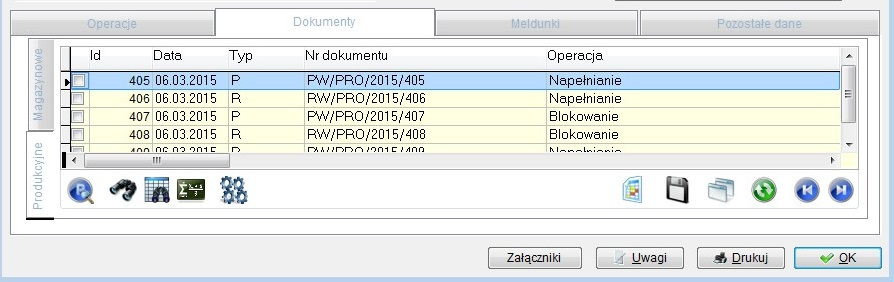

- Dokumenty – zakładka jest podzielona na dokumenty produkcyjne i magazynowe Dokumenty magazynowe:

Dokumenty produkcyjne:

Dokumenty produkcyjne:

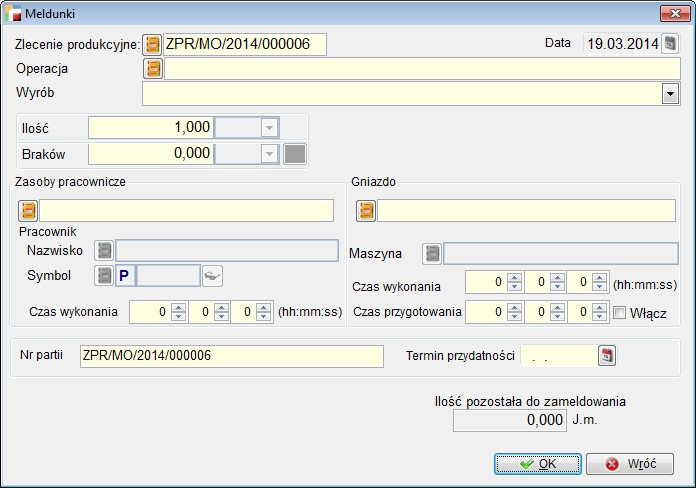

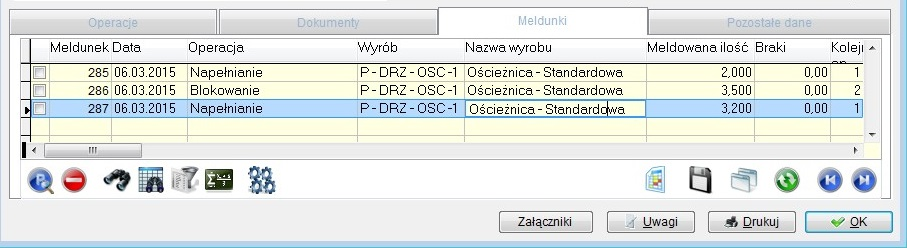

- Meldunki – lista meldunków powiązanych z danym zleceniem

- Pozostałe dane – Możliwość wskazania Centrum kosztowego

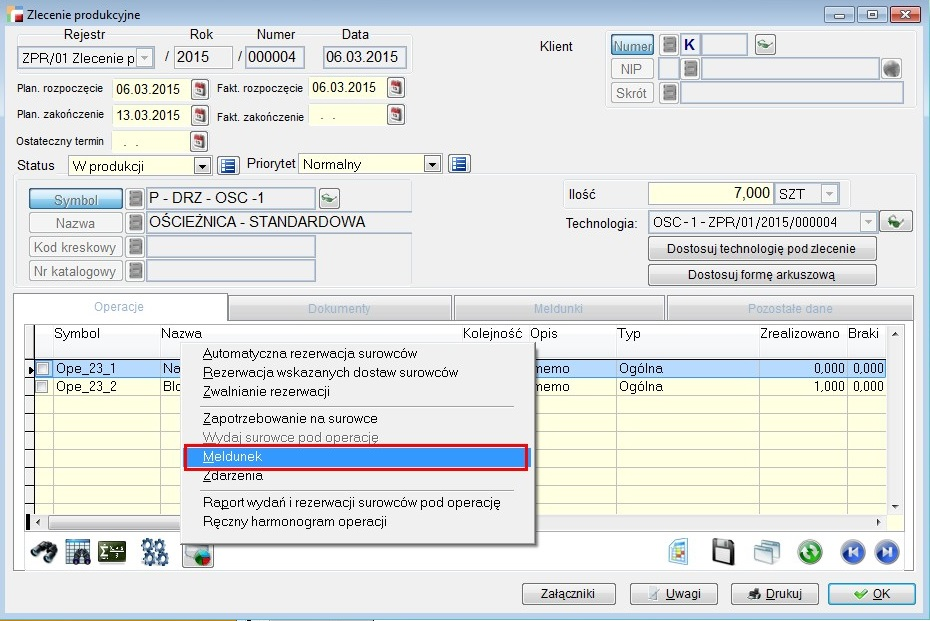

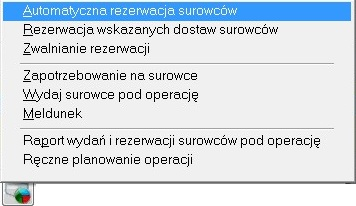

Operacje (F12) dla formularza zleceń produkcyjnych

- Automatyczna rezerwacja surowców

Rezerwacja obejmuje surowce przypisane do zaznaczonych operacji na zleceniu produkcyjnym. Ilości określane są na podstawie technologii i ilości wyrobu gotowego. Rezerwacja odbywa się zgodnie z ustawionym porządkiem rozchodowania z magazynu – FIFO lub LIFO. Magazyn wybierany jest na podstawie definicji, odpowiednio w kolejności: przypisany do surowca, operacji lub definicji zlecenia produkcyjnego (pierwszy znaleziony). W przypadku braku surowca w magazynie, rezerwowana jest ilość dostępna. Braki zapisywane są w pliku tekstowym, który może zostać wyświetlony po zakończeniu operacji. Rezerwację można uruchamiać wiele razy, po uzupełnieniu magazynu. Zarezerwowane zostaną wtedy surowce, których brakowało wcześniej. - Rezerwacja wskazanych dostaw surowców

Okno wyświetlane po wybraniu opcji wyświetla dwie listy – górna (Surowce) zawiera surowce potrzebne do wykonania operacji wraz z ilością wynikającą z zapotrzebowania, ilością już wydaną na produkcje i ilością zarezerwowaną. Dolna (Dostawy) jest listą dostaw możliwych do zarezerwowania i już zarezerwowanych, dla aktualnego surowca z listy surowców. Lista zawiera informację o ilości możliwe do zarezerwowania z danej dostawy (Zapas wolny” Ilość rezerwowaną należy wpisać do kolumny Rezerwacja. Zmiany zapisywane są po zmianie pozycji na liście surowców, lub naciśnięciu przycisku Rezerwuj. Przed zamknięciem formularza należy zwrócić uwagę na to, czy zmiany dotyczące ostatniej z wybranych pozycji zostały zapisane.

Ilości na obu listach dotyczą jednostek magazynowych. - Zwalnianie rezerwacji

Zwalniane wszystkich aktywnych (nie wydanych jeszcze na produkcję) rezerwacji surowców dla zaznaczonych operacji. Opcja nie umożliwia podanie ilości zwalnianej. Operację częściowego zwalniania rezerwacji można przeprowadzić w opcji rezerwacji wskazanych dostaw surowców, wpisując w kolumnę Rezerwacja zero, lub odpowiednio zmniejszoną wartość przy wybranych dostawach. - Zapotrzebowanie na surowce

- Wydaj surowce pod operacje Opcja pozwala wydać surowce dla wskazanej operacji.

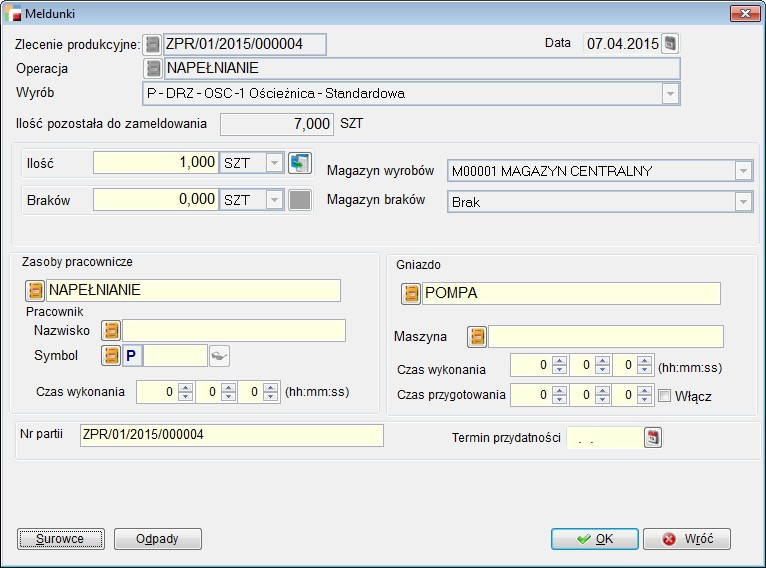

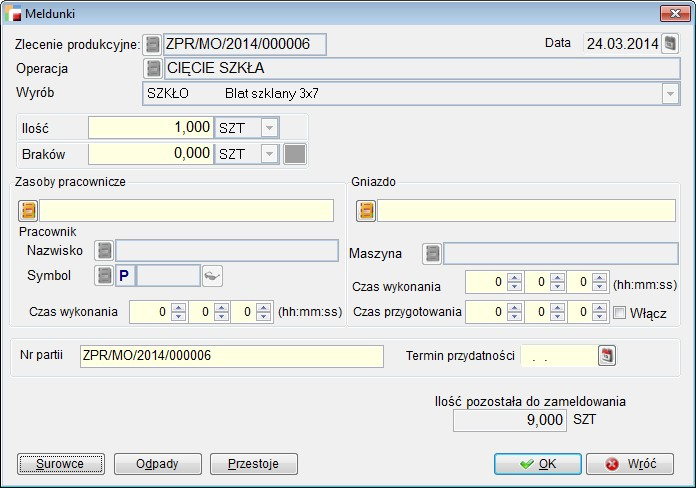

- Meldunek

- Raport wydań i rezerwacji surowców pod operacje

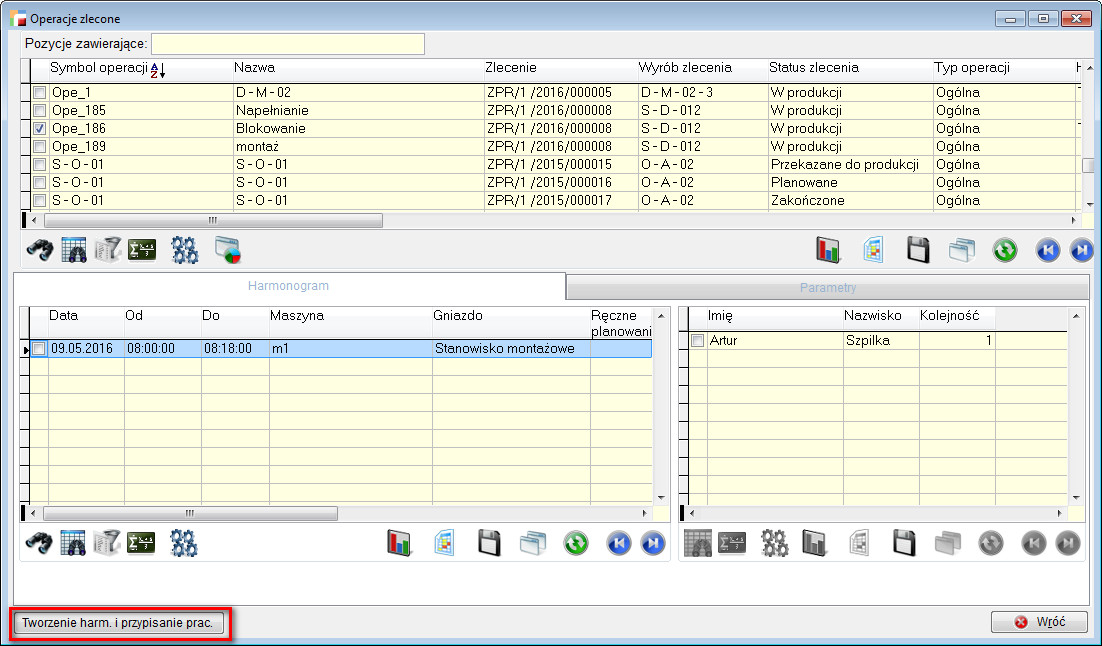

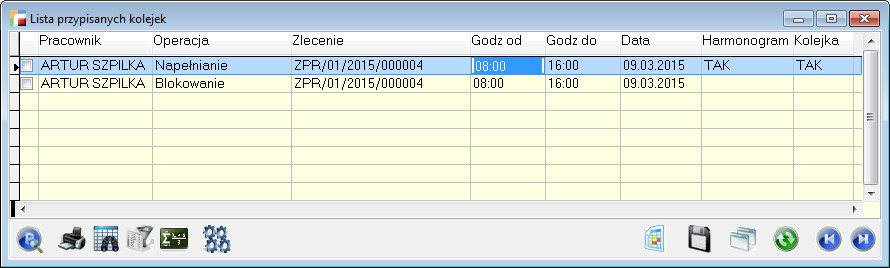

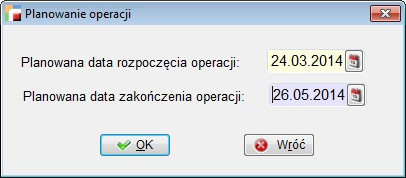

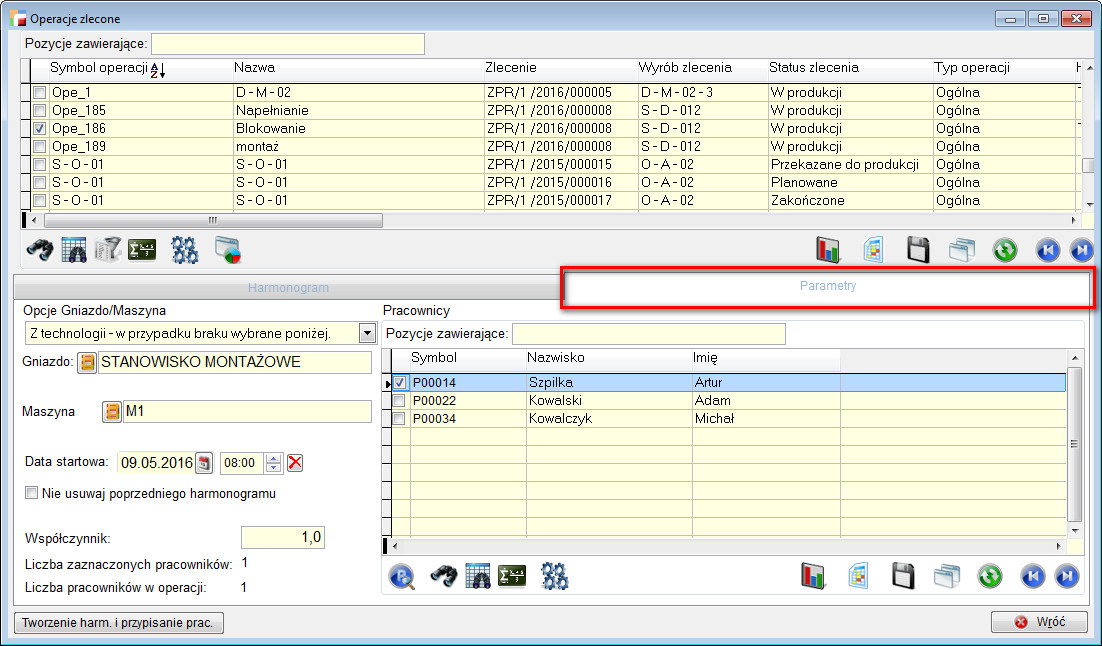

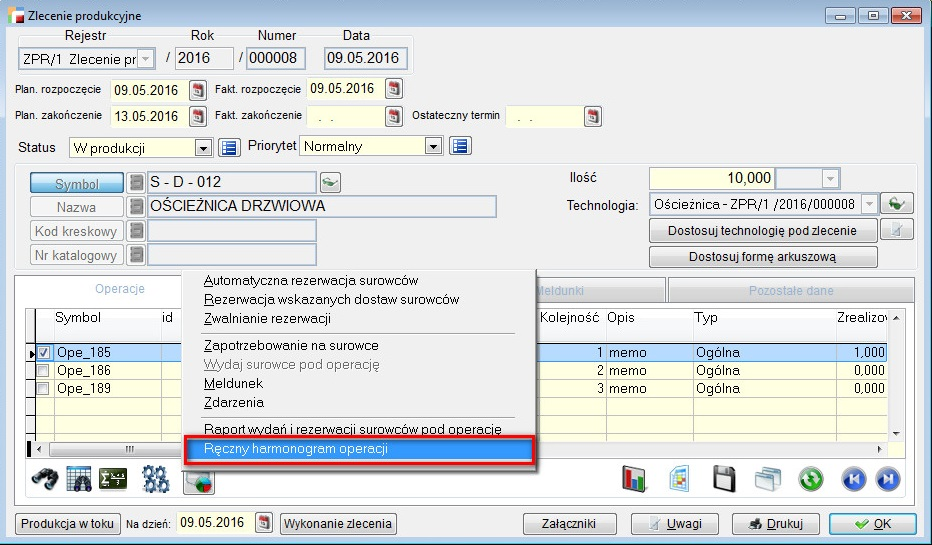

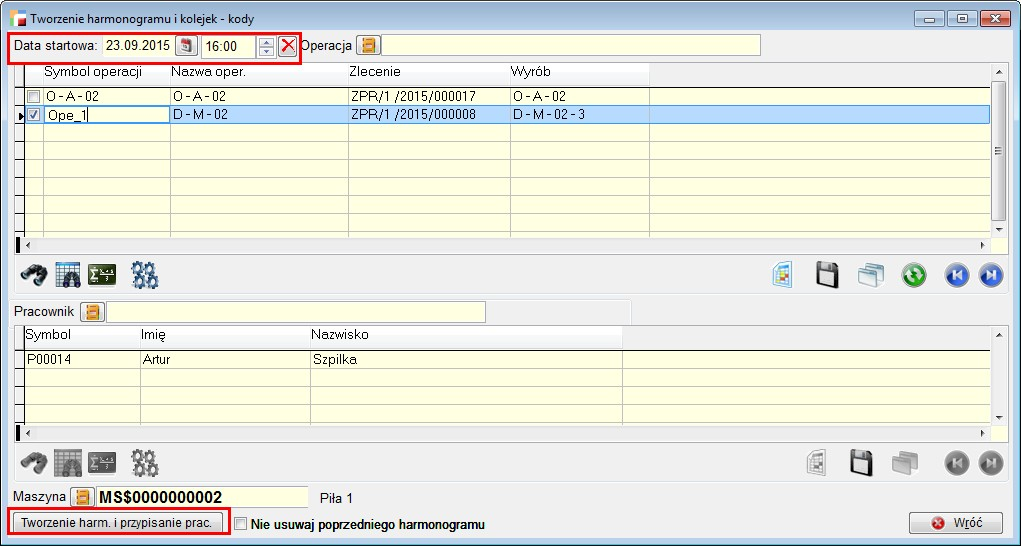

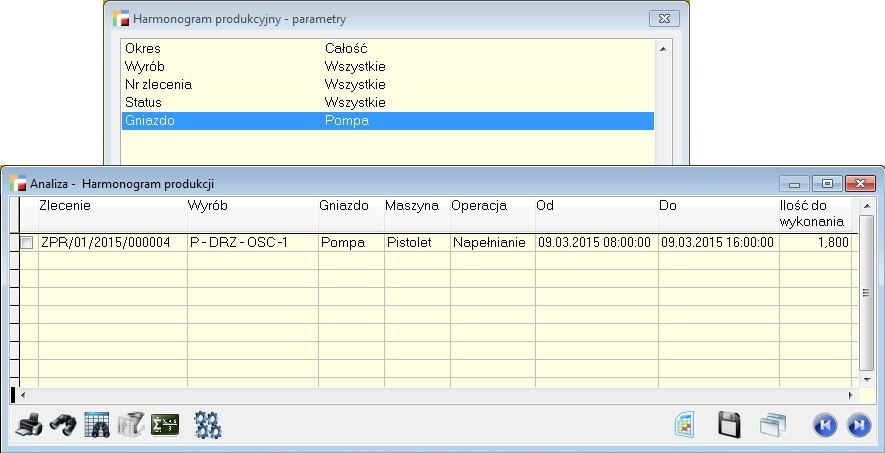

- Ręczne planowanie operacji

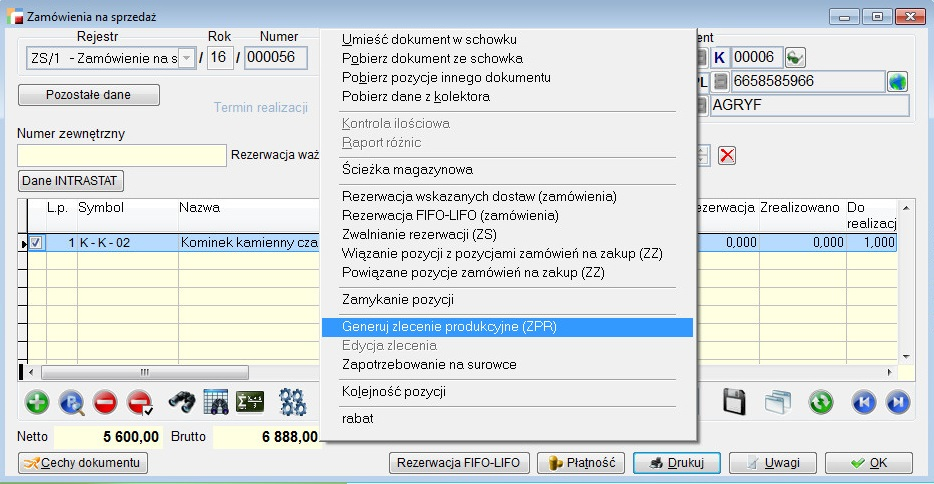

Tworzenie zlecenia produkcyjnego na podstawie ZS

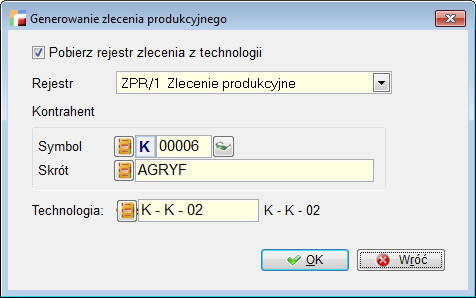

System umożliwia wygenerowanie zlecenia produkcyjnego z poziomu Zamówienia na sprzedaż dla pozycji zamawianej. Opcja taka dostępna jest pod F12 (Zestawienia i inne operacje).

Po wybraniu opcji Generuj zlecenie produkcyjne system poprosi o wybór odpowiedniego rejestru do ZPR.

Automatycznie zostanie wyświetlona informacja dotycząca zapotrzebowania na surowce z możliwością przeliczenia odpowiedniej ilości surowców, z uwzględnieniem surowców dla półproduktów, stanów magazynowych półproduktów oraz możliwością grupowania surowców.

Po zatwierdzeniu zapotrzebowania dostaniemy informację o wygenerowanym zleceniu produkcyjnym.

Edycja zlecenia

Spod F12 dokumentu ZS, można również wyedytować wygenerowane zlecenie.

Na podstawie analizy (Analiza zamówień pod produkcję)

Generowanie zamówień z poziomu Analizy zamówień pod produkcję.

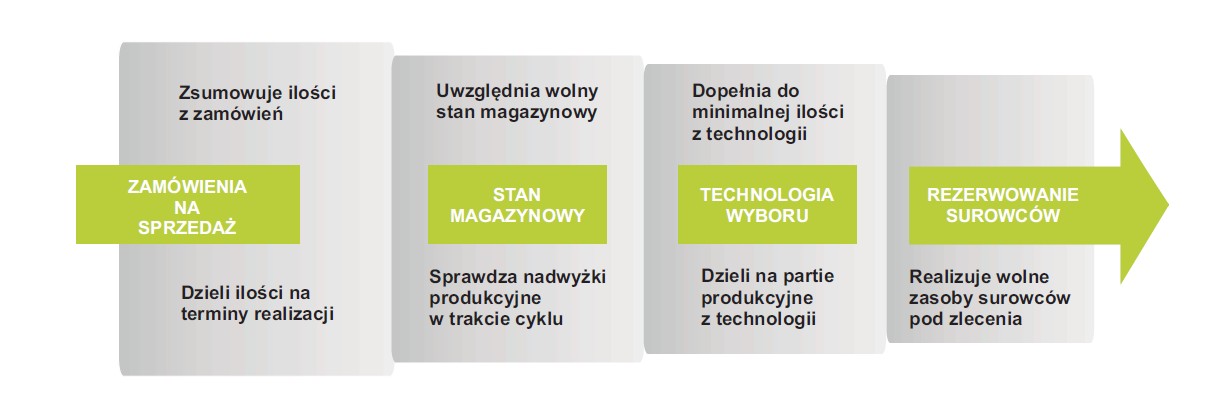

Algorytm generowania zleceń produkcyjnych na podstawie zamówień od klienta.

Aby dokument ZS został wzięty pod uwagę a analizie, musi mieć odpowiedni status.

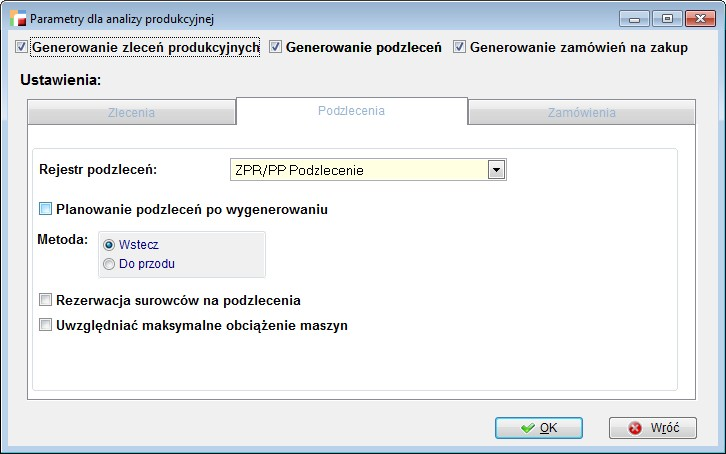

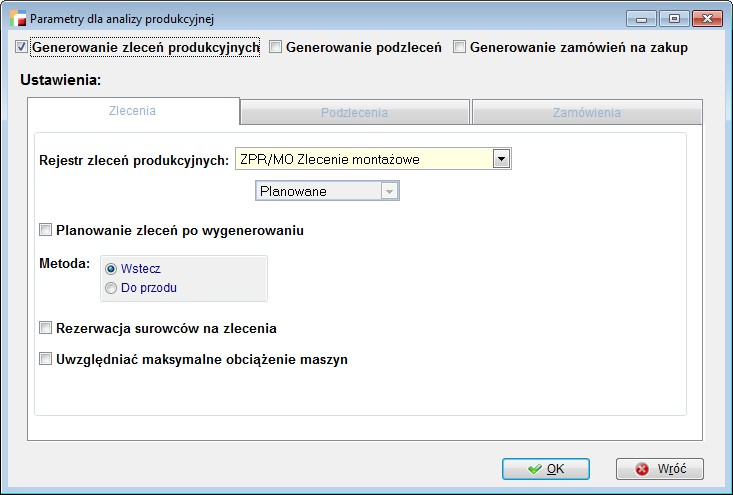

Jeżeli wybierzemy Tak na pytanie Czy przeprowadzić analizę produkcji system wyświetli parametry dla analizy produkcyjnej.

W nagłówku możemy zaznaczyć następujące opcje:

- Generowanie zleceń produkcyjnych

- Generowanie podzleceń

- Generowanie zamówień na zakup.

Po zaznaczeniu „checkbox’ów” na poszczególnych zakładkach dostępne będą opcje.

- Zlecenia:

- Rejestr zleceń produkcyjnych

- Planowanie zleceń po wygenerowaniu

- Metoda: Wstecz / Do przodu

- Rezerwacja surowców na zlecenia

- Uwzględniać maksymalne obciążenie maszyn

- Podzlecenia:

- Rejestr podzleceń

- Planowanie podzleceń po wygenerowaniu

- Metoda: Wstecz / Do przodu

- Rezerwacja surowców na podzlecenia

- Uwzględniać maksymalne obciążenie maszyn

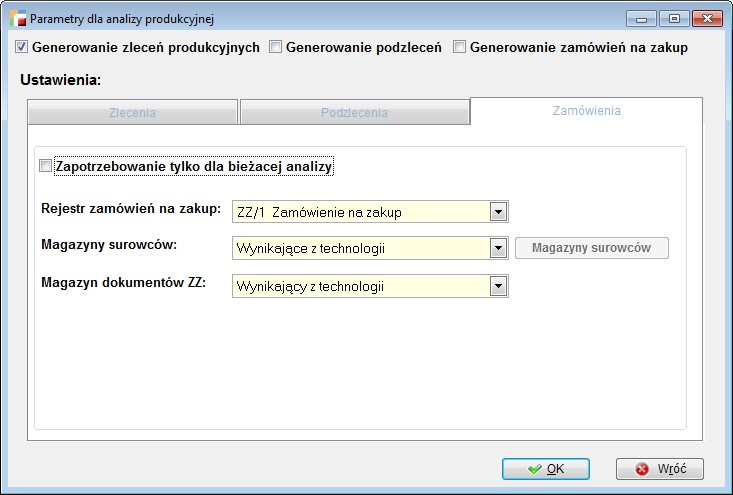

- Zamówienia

- Zapotrzebowanie tylko dla bieżącej analizy

- Magazyny surowców (wybór magazynu)

- Rejestr zamówień na zakup

- Magazyn dokumentów ZZ

Podzlecenia

Z poziomu listy zleceń produkcyjnych w opcji F12 generowane są podzlecenia dla zaznaczonych zleceń produkcyjnych. Warunkiem wygenerowania podzleceń jest, aby w technologii użytej w danym zleceniu znajdował się surowiec, którego brakuje w magazynie i który posiada technologię. Jeżeli definicja zleceń ustawiona jest na generowanie zleceń z technologią główną wówczas musi być technologia zaznaczona jako główna. Program sprawdza również technologie surowców, dla których zostały wygenerowane podzlecenia i generuje podzlecenia również dla nich.

Pod F12 jest również opcja Pokaż podzlecenia, która pokazuje drzewo podzleceń dla wybranego zlecenia produkcyjnego.

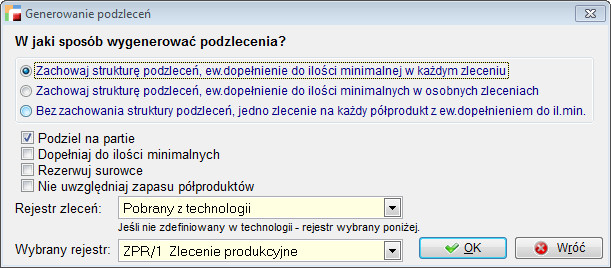

Generowanie podzleceń

Sposób generowania podzleceń:

- Zachowaj strukturę podzleceń, ew. dopełnienie do ilości minimalnej w każdym zleceniu

- Zachowaj strukturę podzleceń, ew. dopełnienie do ilości minimalnych w osobnych zleceniach

- Bez zachowania struktury podzleceń, jedno zlecenie na każdy półprodukt z ew. dopełnieniem do il. min.

Można również wybrać opcję:

- Podziel na partie

- Dopełniaj do ilości minimalnych

- Rezerwuj surowce

Rejestr zleceń:

Pobrany z technologii lub dla wszystkich podzleceń wybrany poniżej. Możliwość wskazania innego niż w technologii.

Podzlecenia z analizy

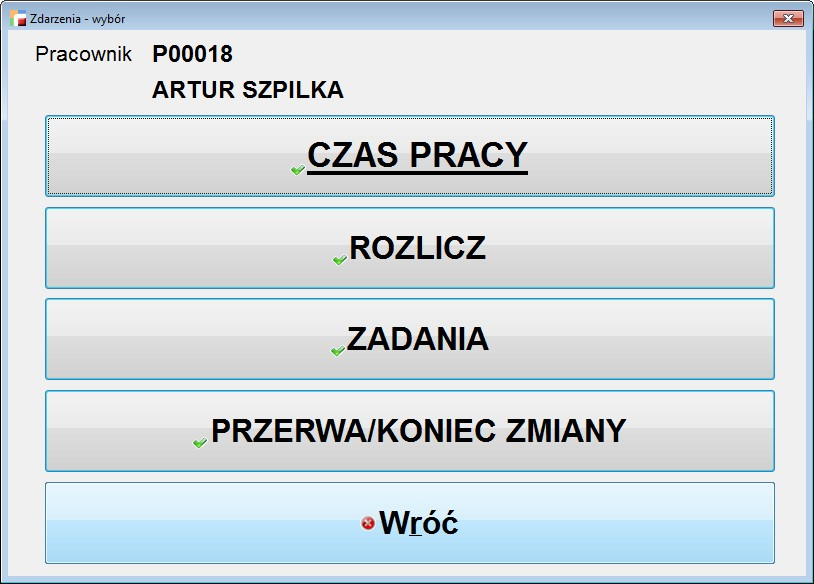

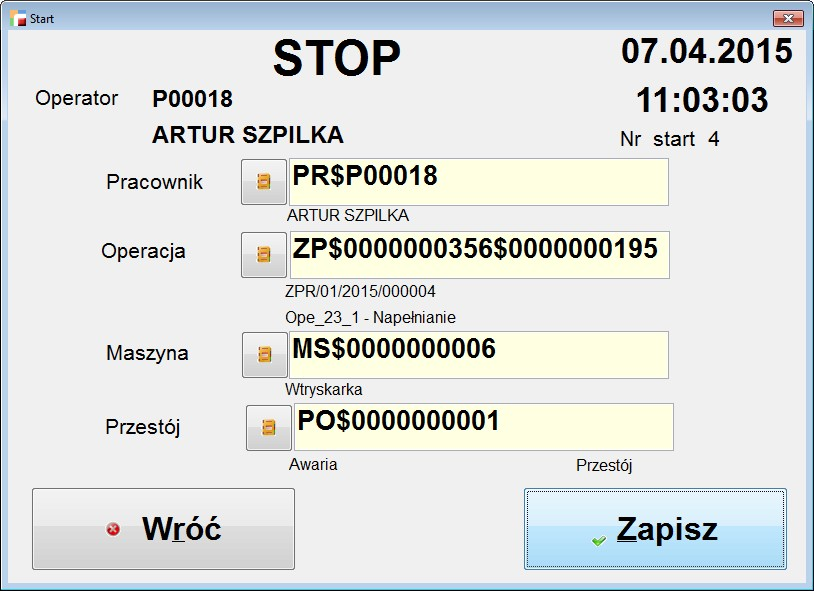

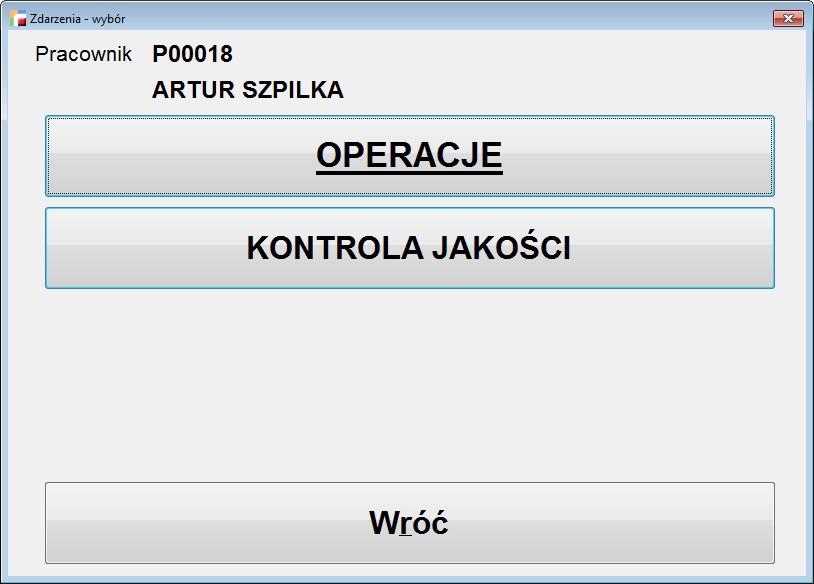

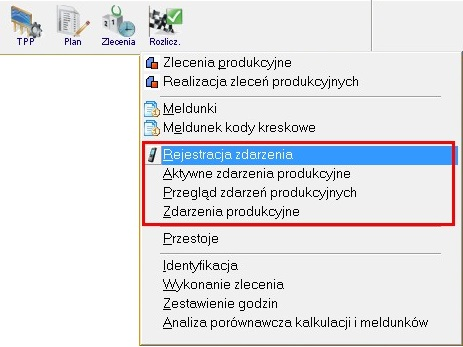

Zdarzenia produkcyjne

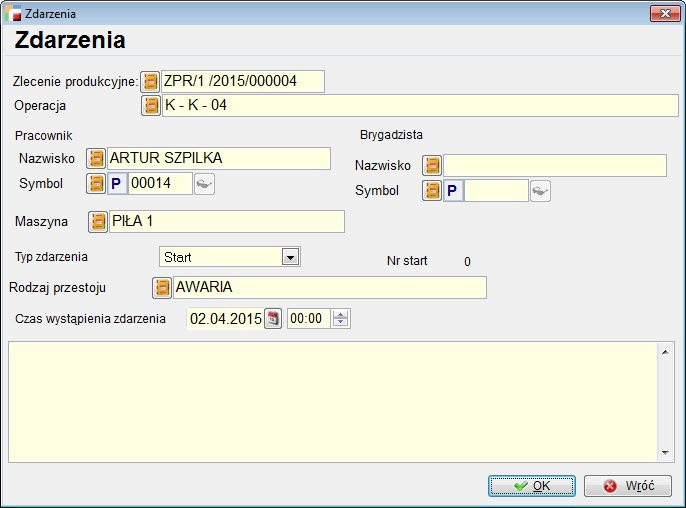

Zdarzenia produkcyjne umożliwiają przegląd i edycję zdarzeń produkcyjnych.

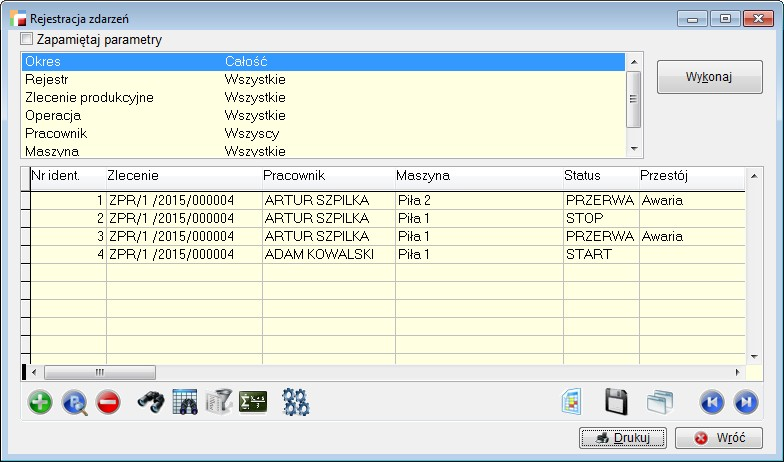

Rejestracja zdarzenia

Lista wszystkich zdarzeń zarejestrowanych w systemie. Z poziomu tej listy można:

- Dodawać nowe wpisy, wg faktycznego czasu, np. pracownik zapomniał zarejestrować

- Edytować, np. pomyłka pracownika

- Usuwać, np. błędne wpisy

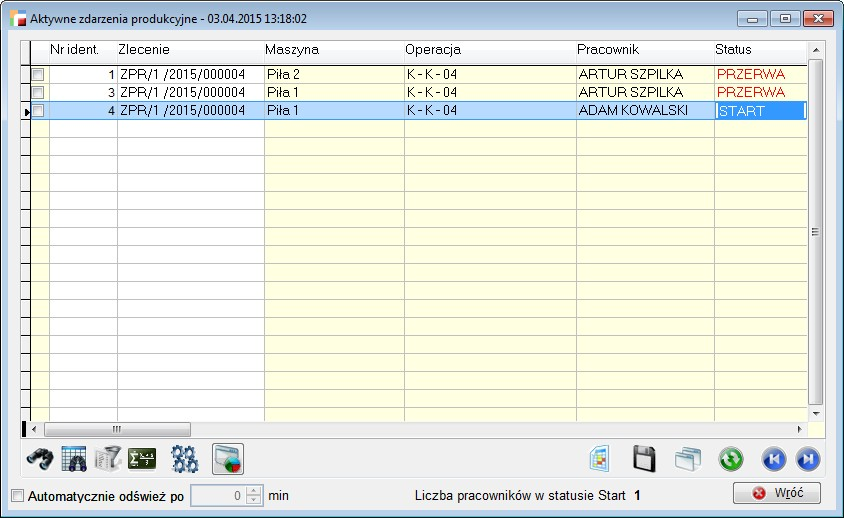

Aktywne zdarzenia produkcyjne

Okno zawierające informacje o aktualnych zarejestrowanych w systemie zdarzeniach.

Opcja jest również dostępna z poziomu panelu produkcyjnego, np. monitor wydziałowy.

Patrz: Meldunki -> Panel

Z opcji dostępnej pod F12, można:

- Zastopować zaznaczonych

- Wskazać przerwę dla zaznaczonych

- Zarejestrować powrót z przerwy

- Zarejestrować koniec zmiany

Przegląd zdarzeń produkcyjnych

Analiza zdarzeń produkcyjnych z parametrami wstępnymi:

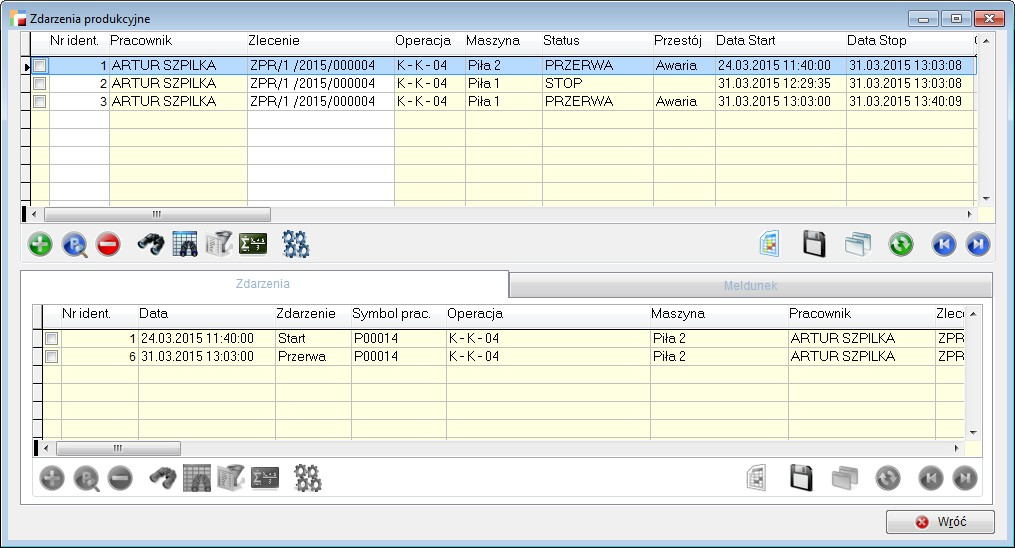

Zdarzenia produkcyjne

W górnym gridzie jest podsumowanie zdarzenia start – stop dla danej operacji, pracownika i maszyny. W dolnym, odpowiadające im wpisy zdarzeń Start i Stop oraz informacje o meldunku wygenerowanym przy rozliczeniu operacji.

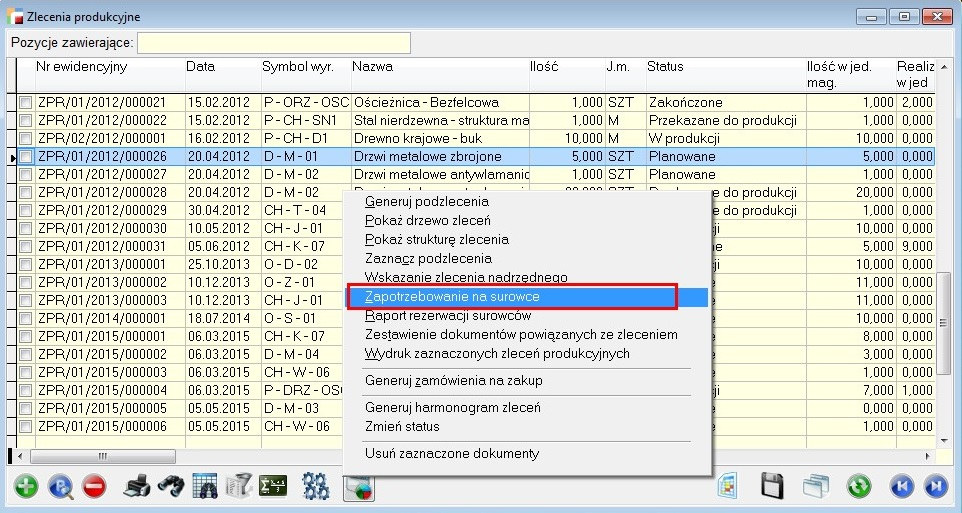

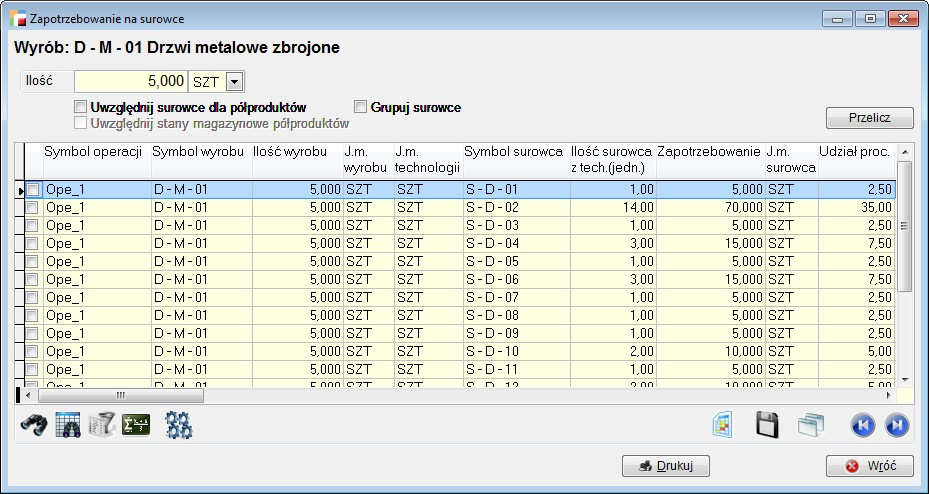

Zapotrzebowanie na surowce

Program umożliwia wyliczenie zapotrzebowania na surowce dla jednego konkretnego zlecenia produkcyjnego. Opcja dostępna jest pod F12 na liście zleceń.

Z tego poziomu system wylicza zapotrzebowanie wg ilości normatywnych podanych w zleceniu.

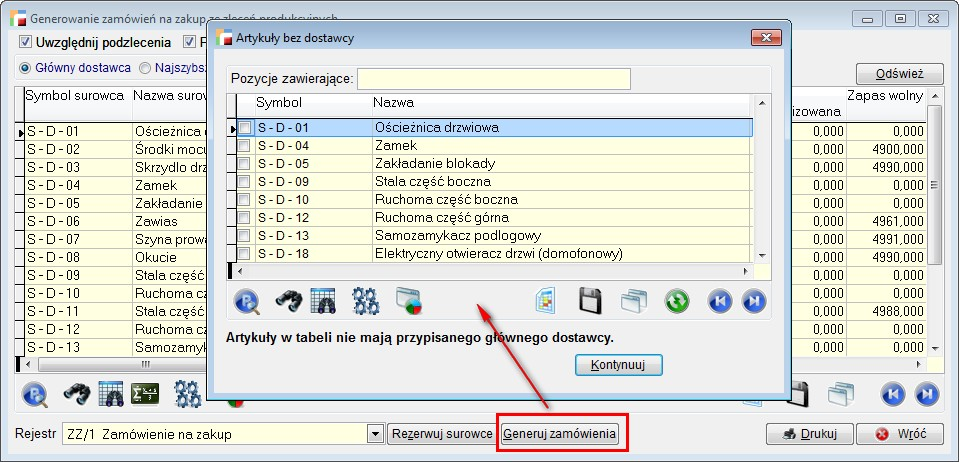

Zamówienia ZZ

Istnieje możliwość generowana zamówień na zakup z listy zleceń produkcyjnych. Program, analizując technologie zaznaczonych zleceń, ustala potrzebne ilości surowców i umieszcza je na zamówieniach na zakup. Generowane są osobne zamówienia dla każdego dostawcy i z każdego magazynu. Surowce nie są łączone w jedną pozycję, lecz – z każdej operacji – stanowią osobne pozycje. Program zachowuje powiązania pomiędzy pozycjami zamówień a operacjami, dzięki czemu w przyszłości będzie możliwa automatyczna rezerwacja surowców pod operacje z poszczególnych dostaw.

Program może wygenerować zamówienia dla głównego dostawcy oraz dostawcy zapewniającego najszybszą lub najtańszą dostawę. Możliwe jest również wygenerowanie zamówień dla podzleceń zaznaczonych zleceń produkcyjnych. Program, opcjonalnie, uwzględnia minimalną ilość, jaką można zamówić u dostawcy.

Nie jest brany pod uwagę aktualny zapas wolny surowców w magazynie. Uwzględniane są dokonane wcześniej rezerwacje, możliwe jest również automatyczne zarezerwowanie surowców pod operacje, przed wygenerowaniem zamówień. Dokonana w ten sposób rezerwacja zostanie, uwzględniona podczas tworzenia zamówienia.

Parametry dla dostawcy, dostępne w kartotece artykułów, w zakładce Zamówienia

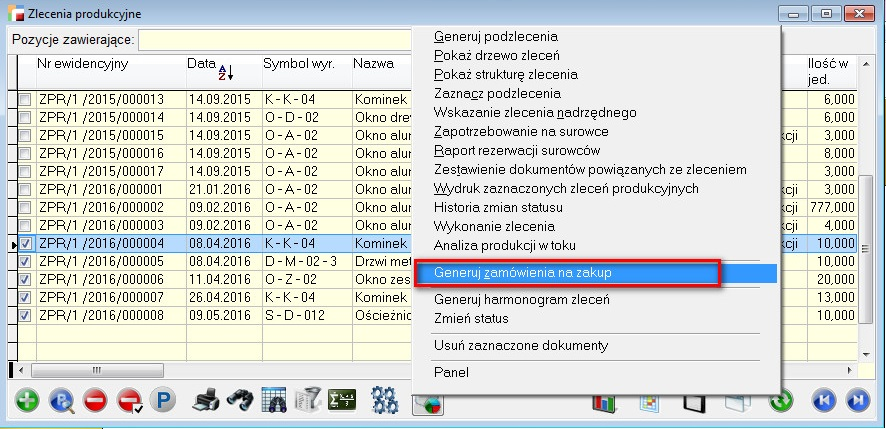

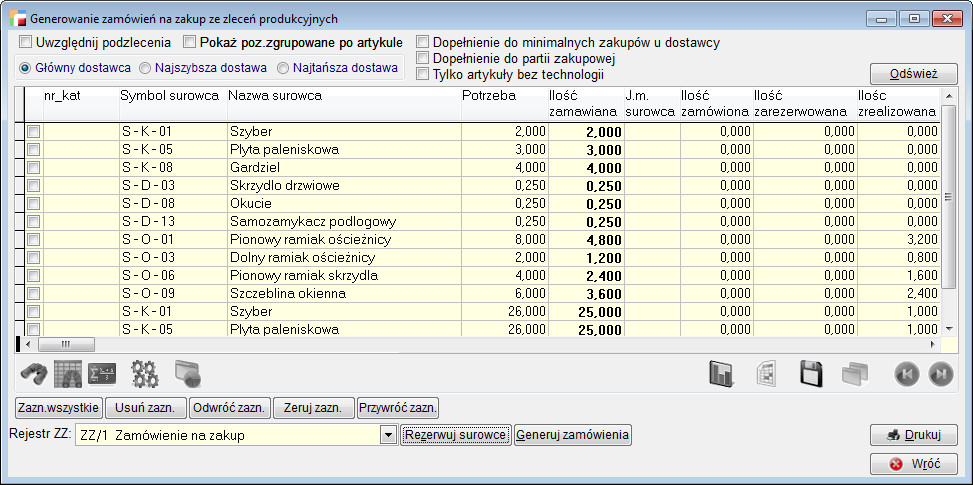

Generowanie zamówień na zakup

Opcja dostępna z poziomu listy zleceń produkcyjnych pod F12 mająca na celu ścisłe powiązanie dokumentu ZZ ze zleceniem produkcyjnym.

System wylicza zapotrzebowanie na surowce dla zaznaczonych zleceń produkcyjnych.

Dostępne opcje:

- Uwzględnij podzlecenia

- Pokaż poz. zgrupowane po artykule

- Dopełnienie do minimalnych zakupów u dostawcy – minimalna ilość jaką możemy zamówić u dostawcy

- Dopełnienie do partii zakupowej – program porównuje ilość zamawianą z ilością minimalną a następnie zastępuje ilość zamawianą przez wielokrotność partii zakupowej

- Tylko artykuły bez technologii

- Dostawa:

- Główny dostawca

- Najszybsza dostawa

- Najtańsza dostawa

- Przyciski: Zazn. wszystkie, Usuń zazn., Odwróć zazn., Zeruj zazn., Przywróć zazn. Służą do szybkiego zaznaczania / odznaczania poszczególnych pozycji.

- Rezerwuj surowce

- Generuj zamówienia (po wybraniu odpowiedniego rejestru)

Ilość do zamówienia wyliczana jest na podstawie wzoru:

Zapotrzebowanie – surowce już wydane – surowce już zamówione (z poziomu tej analizy) – zarezerwowane = POTRZEBA

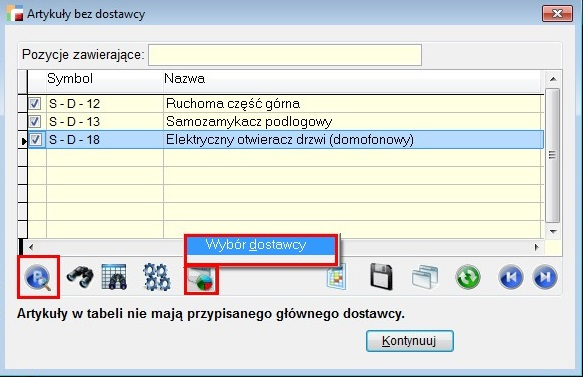

Podczas generowania dokumentu ZZ, w przypadku gdy surowiec nie posiada przypisanego dostawcy – system o tym informuje i umożliwia:

- Jednorazowe wskazanie dostawcy dla dokumentu ZZ

- Wskazanie i zapisanie dostawcy do kartoteki artykułu

Dostawcę możemy przypisać w dwojaki sposób:

- Poprzez przycisk Popraw wskazując dostawcę bezpośrednio do jednego artykułu

- Zaznaczając wybrane surowce i wybierając opcję dostępną pod F12 Wybór dostawcy – grupowe przypinanie dostawcy

Zamówienia ZZ z analizy

Generowanie zamówień z poziomu Analizy zamówień pod produkcję. Aby dokument ZS został wzięty pod uwagę w analizie, musi mieć odpowiedni status.

Jeżeli wybierzemy Tak na pytanie Czy przeprowadzić analizę produkcji system wyświetli parametry dla analizy produkcyjnej.

W nagłówku możemy zaznaczyć następujące opcje:

- Generowanie zleceń produkcyjnych

- Generowanie podzleceń

- Generowanie zamówień na zakup.

Po zaznaczeniu „checkbox’ów” na poszczególnych zakładkach dostępne będą opcje:

- Zlecenia:

- Rejestr zleceń produkcyjnych

- Planowanie zleceń po wygenerowaniu

- Metoda: Wstecz / Do przodu

- Rezerwacja surowców na zlecenia

- Uwzględniać maksymalne obciążenie maszyn

- Podzlecenia:

- Rejestr podzleceń

- Planowanie podzleceń po wygenerowaniu

- Metoda: Wstecz / Do przodu

- Rezerwacja surowców na podzlecenia

- Uwzględniać maksymalne obciążenie maszyn

- Zamówienia

- Zapotrzebowanie tylko dla bieżącej analizy

- Magazyny surowców (wybór magazynu)

- Rejestr zamówień na zakup

- Magazyn dokumentów ZZ

Rezerwacje

System umożliwia rezerwowanie surowców pod kątem zleceń produkcyjnych z następujących obszarów:

- Z poziomu dokumentu przyjęcia typu PZ – na podstawie realizacji dokumentu ZZ powiązanego z ZPR:

- W kolejności daty rejestracji zlecenia

- W kolejności planowanej daty zakończenia

- Z których powstały zamówienia na zakup, a potem przychód

- Z listy Zleceń Produkcyjnych