Zarządzanie produkcją

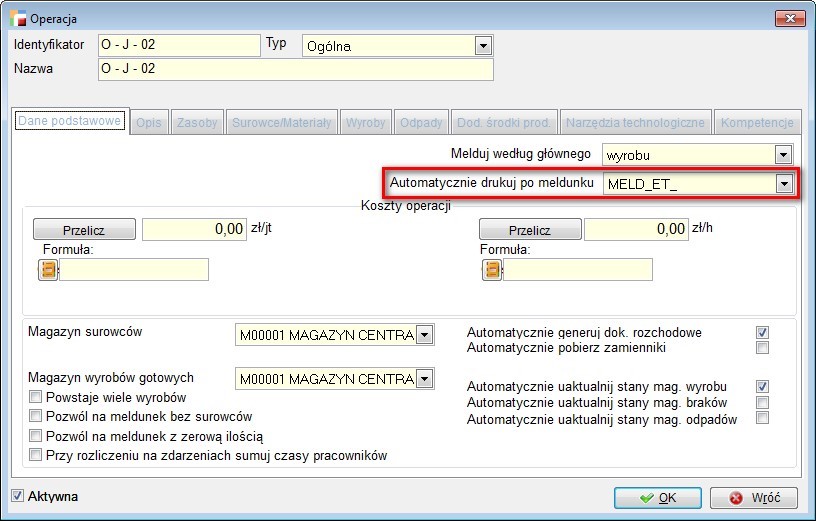

1. Automatyczne drukowanie po meldunku

W definicji operacji na zakładce „Danych podstawowych”, dodano opcję “Automatycznie drukuj po meldunku”, która umożliwia wskazanie wzorca wydruku drukowanego automatycznie po zakończeniu meldunku.

Lista dostępnych wzorców uwzględnia wzorce podpięte na Liście meldunków. Dodatkowo zrobiona jest fabrycznie przykładowa etykieta (symbol wzorca MELD_ET), która może być drukowana po meldunku.

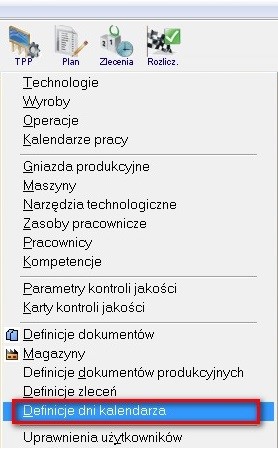

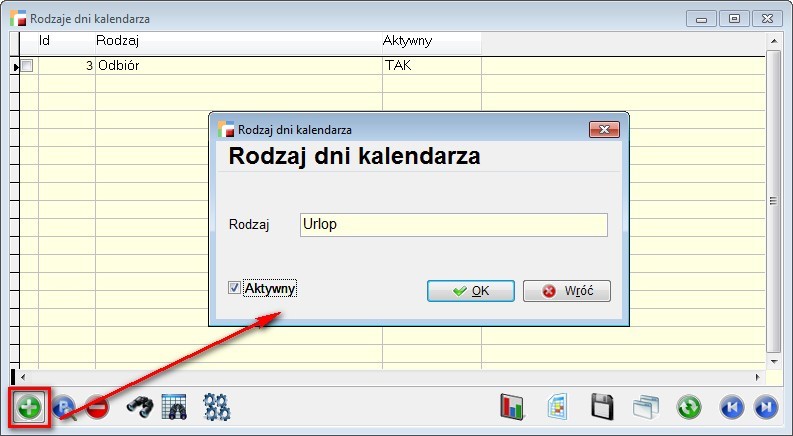

2. Rozbudowa kalendarza pracownika

Do menu TPP dodano opcję „Definicje dni kalendarza”.

Można tu zdefiniować własny słownik, określający poszczególne zdarzenia zaistniałe w kalendarzu.

Dodatkowymi danymi można w następnej kolejności ocechować kalendarz pracownika, z możliwością wpisania komentarza.

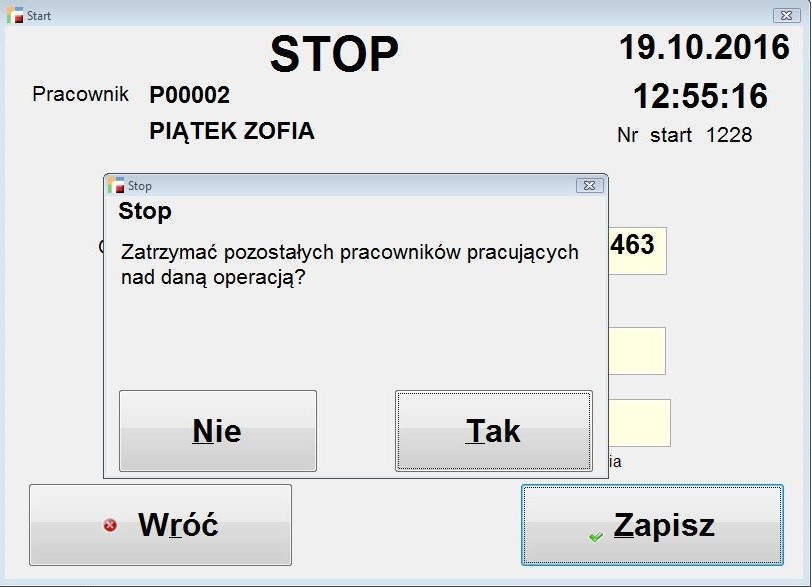

3. Możliwość STOP dla wszystkich pracowników.

W konfiguracji paneli produkcyjnych dodano opcję “Pytaj o stop dla pozostałych pracowników gdy przestój o typie awaria”.

Po włączeniu tej opcji, przy stopowaniu operacji na panelu zadań pojawi się pytanie, czy zatrzymać pozostałych pracowników.

Komunikat będzie wyświetlany gdy nad daną operacją, na wybranej maszynie pracuje kilku pracowników, a podana jest przyczyna stopu z grupy o typie „awaria”. Po zatwierdzeniu następuje stop dla wszystkich pracowników.

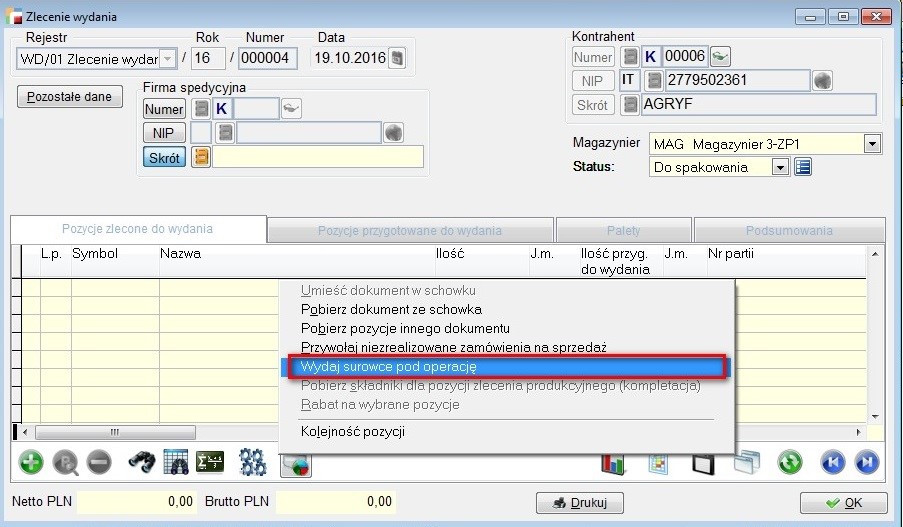

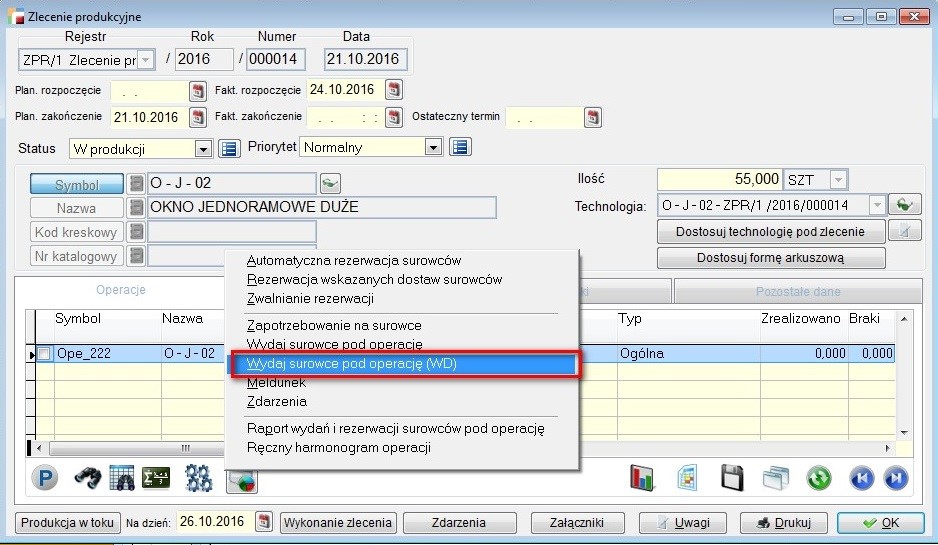

4. Wydanie surowców pod operację na dokumencie WD.

Od wersji 3.47 pod F12 dodana została opcja pobierania surowców na dokument WD.

Dokument WD musi być dokumentem produkcyjnym, a w „Pozostałych danych” należy wskazać zlecenie produkcyjne i operację.

Dodano obsługę nowej produkcji w generowanych dokumentach R, WZ i MM.

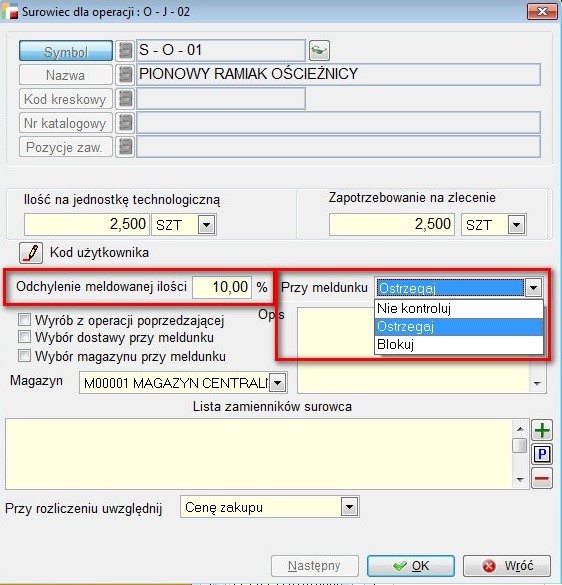

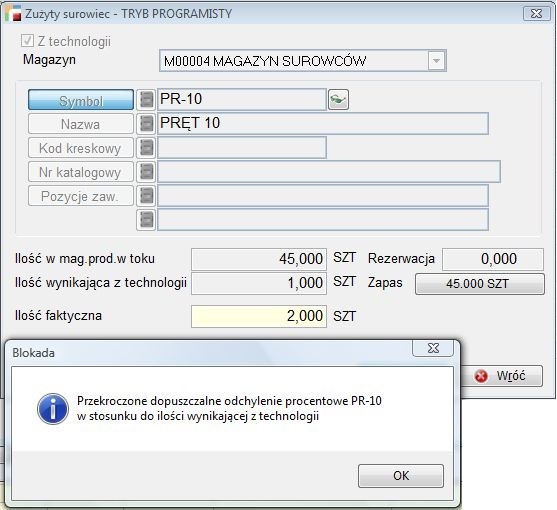

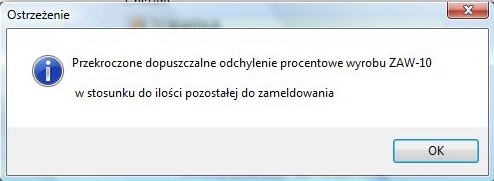

5. Kontrola ilości

W technologii, przy definicji surowców i wyrobów dodano parametr procentowego odchylenia meldowanej ilości oraz konfigurację postępowania w przypadku przekroczenia tego odchylenia.

W zależności od konfiguracji postępowania, możliwe są opcje:

- Nie kontroluj – program nie bada odchylenia

- Ostrzegaj – przy podawaniu ilości pojawi się komunikat ale z możliwością wykonania meldunku

- Blokuj – przy podawaniu ilości pojawi się komunikat i nie będzie możliwe wykonanie meldunku do momentu gdy ilość będzie w zakładanym przedziale.

W przypadku surowców, odchylenie jest sprawdzane w stosunku do zapotrzebowania surowca na meldowaną ilość wyrobu np.

dla 1 kg wyrobu potrzebujemy 1 kg surowca i w definicji mamy 10 % odchylenia to przy meldunku dla 1 kg wyrobu badany jest zakres od 0,9 kg do 1,1 kg surowca

Dla wyrobu odchylenie jest badane w stosunku do ilości pozostałej do meldowania.

UWAGA!

Przy wyrobach należy uważać z ustawieniem blokady, gdyż przy meldunkach częściowych ta granica z reguły będzie przekroczona i uniemożliwi wykonanie meldunku.

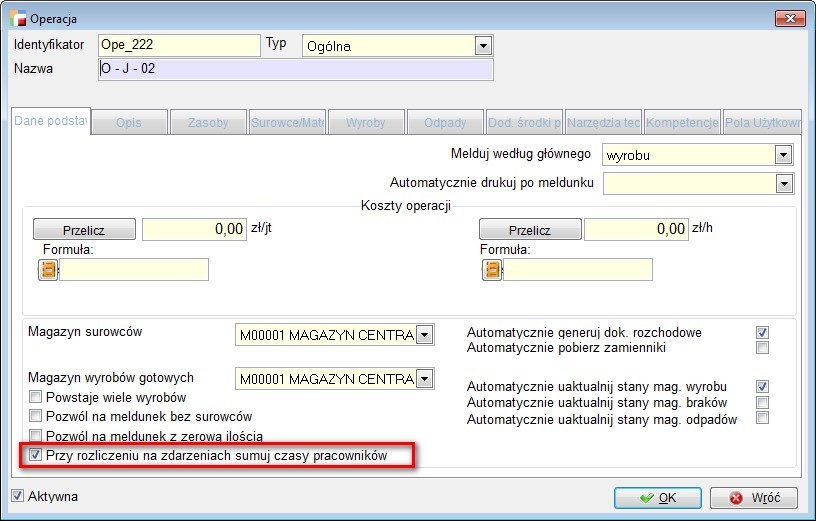

6. Sumowanie czasu pracowników na zdarzeniach.

Przy definicji operacji, na zakładce „Dane podstawowe” dodano znacznik „Przy rozliczeniu na zdarzeniach sumuj czasy pracowników”.

Po zaznaczeniu opcji, przy rozliczaniu meldunku z poziomu panelu, za pomocą kodów kreskowych lub meldunku z poziomu zlecenia nastepuje sprawdzenie, czy są aktywne starty.

Gdy występują zdarzenia typu „Start” dla kilku pracowników, dla danej operacji i maszyny, następuje sumowanie czasów pracowników do meldunków, wyliczana jest stawka godzinowa pracowników, następuje zatrzymanie zdarzeń tych pracownikówi powiązanie ich z danym meldunkiem.

Dodatkowo powstała nowa perspektywa SQL V_ILE_PRZD, przedstawiająca liczbę pracowników biorących udział w danym meldunku.

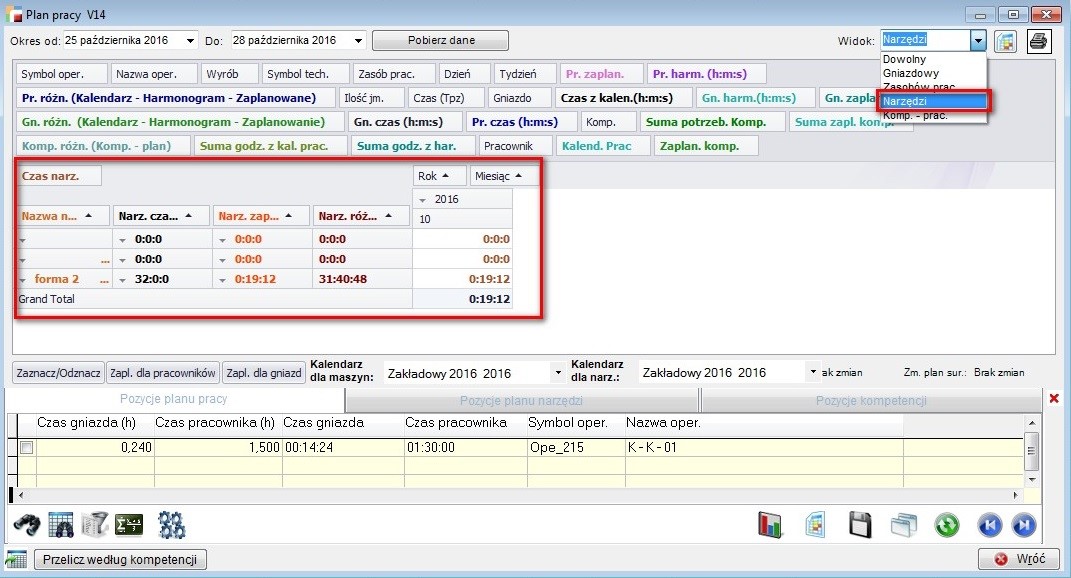

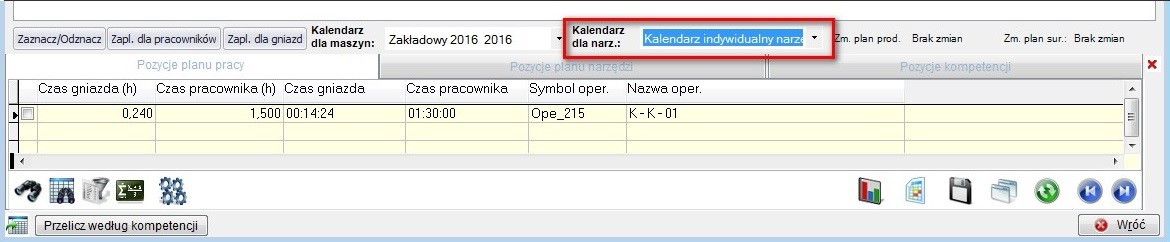

7. Narzędzia w planie pracy

Do planu pracy zostały dodane kolumny przedstawiające planowane zużycie narzędzi technologicznych.

Dodatkowo została dodana opcja wybrania kalendarza dla narzędzi technologicznych.

Czas narzędzi pobierany jest z ustawień dla narzędzi w operacji i mnożony przez zaplanowaną ilość na planie produkcji.

8. Plan pracy według kompetencji

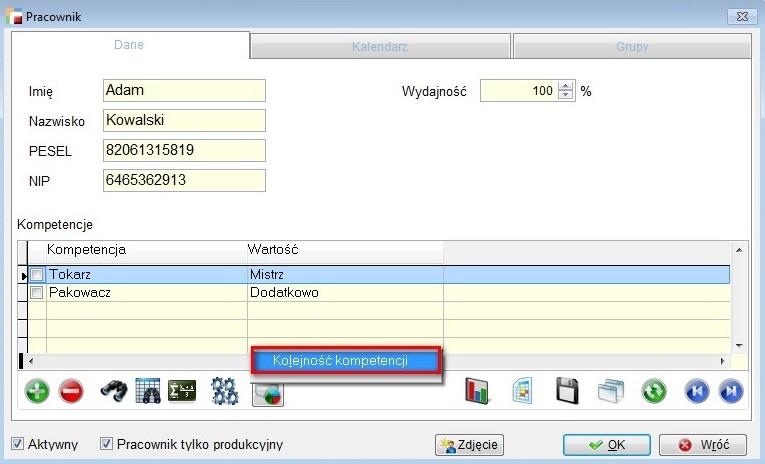

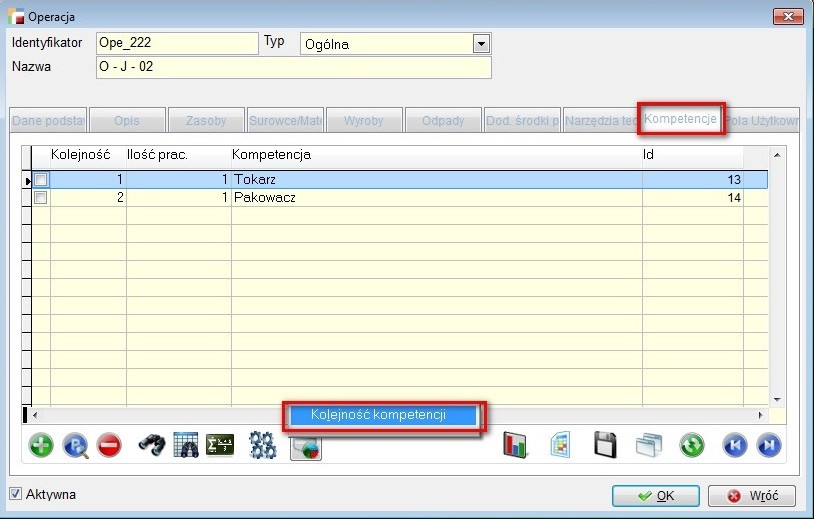

W kartotece pracownika produkcyjnego, została dodana możliwość zdefiniowania kolejności kompetencji dla pracownika.

Podobna funkcjonalność, tzn. definiowanie kompetencji oraz ich kolejności powstała przy operacji.

Na podstawie tych danych generowany jest plan pracy według kompetencji. Do planu pracy została dodana opcja: Przelicz według kompetencji.

Wykorzystanie tej opcji pozwoli na zaplanowanie czasu dla pracowników z uwzględnieniem ich komptenecji. Podczas tworzenia tego planu, brane są pod uwagę kalnedarze pracowników oraz już wcześniej zaplanowane dla pracowników operacje.

9. Generowanie WD ze zlecenia produkcyjnego

Do opcji dostępnych pod F12 na dokumencie ZPR, dodano możliwość wygenerowania dokumentu WD.

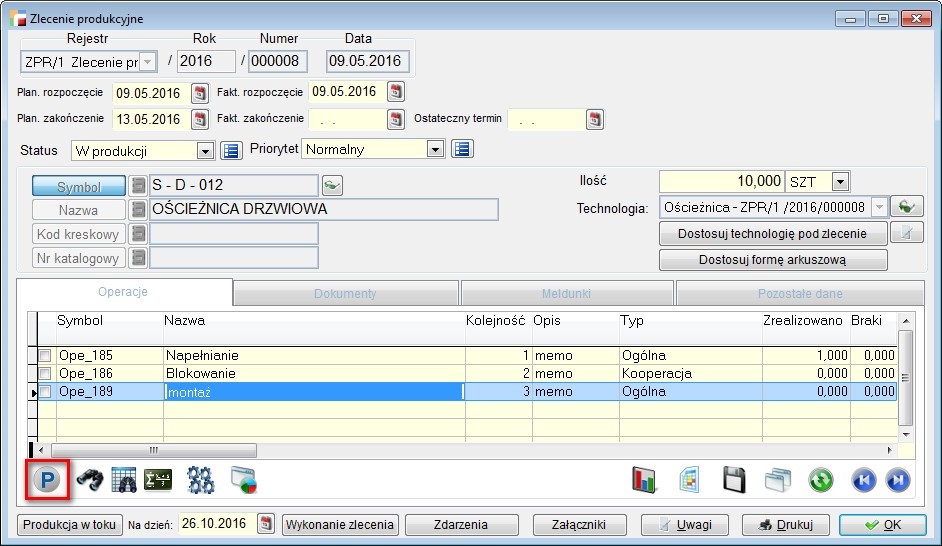

10. Pokaż na liście operacji w zleceniu

Na liście operacji w zleceniu produkcyjnym, został dodany przycisk Pokąz, umożliwiający wejście do Operacji bezpośrednio, bez użycia przycisków Dostosuj i Popraw.