Wstęp

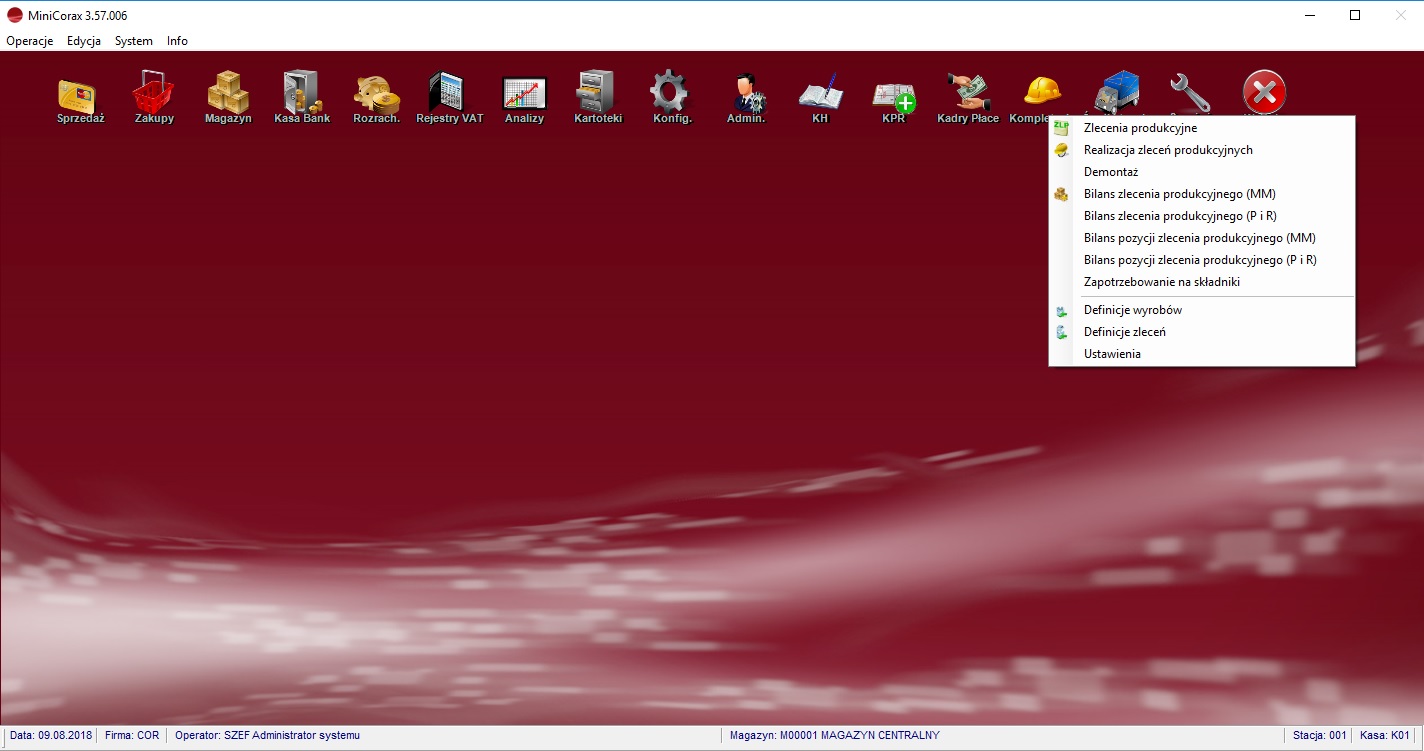

Kompletacja to moduł systemu humansoft MiniCorax, który dostarcza przedsiębiorstwom produkcyjnym narzędzi automatyzujących przebieg procesów wytwarzania.

Jest jednym z modułów ściśle powiązanym z pozostałymi opcjami systemu.

Sposób obsługi jest identyczny jak w całym systemie i został opisany w rozdziale Komunikacja z systemem.

Moduł Kompletacja umożliwia realizację zleceń produkcyjnych w oparciu o długo i krótkoterminowe plany produkcyjne oraz produkcję pod zamówienie. Przy jego pomocy możliwe jest również wykonanie prostej kompletacji.

Automatyzuje wszelkie czynności związane z rozchodem surowców na produkcję oraz przychodem na magazyn wyrobów gotowych.

Udostępnia mechanizmy pozwalające wyprodukować wyrób a w razie potrzeby, dokonać jego demontażu i zwrotu surowców na magazyn. Pozwala ewidencjonować powstałe w trakcie produkcji odpady.

Dostarcza różnorodnych raportów i zestawień umożliwiających sprawowanie kontroli nad aktualnie prowadzonymi zleceniami produkcyjnymi, a także planowanie dalszej produkcji.

Jak wykorzystać moduł kompletacji?

Moduł Kompletacja może wspomóc zarówno te firmy, których proces produkcyjny sprowadza się do prostej kompletacji (np. składanie komputerów), jak i również te, w których ten proces jest bardziej skomplikowany. Program wspomaga część materiałową procesu produkcyjnego, nie wspomaga natomiast technologicznego przygotowania produkcji. Potrafi automatycznie wygenerować dokumenty rozchodu surowców z magazynu, przychodu wyrobów gotowych, jak również podpowiedzieć, ile surowców zostało wydanych z magazynu w związku z danym zleceniem produkcyjnym. W jaki sposób przebiega produkcja w programie (najogólniej)?

- Tworzymy zlecenie produkcyjne.

- Z magazynu surowców za pomocą dokumentu MM przesuwamy surowce i materiały do magazynu produkcja w toku. W czasie tworzenia dokumentu MM możemy go powiązać z konkretnym zleceniem produkcyjnym.

- Tworzymy realizację zlecenia produkcyjnego. W trakcie realizacji możemy automatycznie wygenerować dokument rozchodu surowców i materiałów z magazynu produkcja w toku, w ilości potrzebnej do zrealizowania podanej ilości wyrobu zgodnie z definicją wyrobu. Jeżeli jakiegoś surowca zabraknie, cały proces jest anulowany (nie powstaną żadne dokumenty). Jeżeli uda się utworzyć dokument rozchodowy, tworzony jest dokument przychodu wyrobów w magazynie wyrobów gotowych. Możemy zrealizować od razu całość zlecenia lub ilość danego wyrobu lub tylko część. W tym drugim przypadku do jednego zlecenia produkcyjnego powstanie kilka realizacji.

| Po utworzeniu realizacji zlecenia produkcyjnego ilość podana na dokumencie jest traktowana jako ilość już wykonana bez względu na to, czy dokumenty były generowane i czy ich generacja się powiodła. |

W każdej chwili możemy zobaczyć aktualny bilans zlecenia produkcyjnego, stwierdzić, czy w magazynie produkcja w toku znajduje się wystarczająca ilość surowców i materiałów do jego realizacji, ile i jakiego surowca brakuje.

Jak rozpocząć pracę?

Rozpoczynając pracę należy wykonać kilka czynności administracyjnych:

- zdefiniować potrzebne magazyny,

- zdefiniować potrzebne dokumenty,

- zdefiniować zlecenia produkcyjne i demontażowe,

- zdefiniować nowe surowce/materiały oraz odpady lub zmienić rodzaj istniejących już artykułów z towaru na surowiec/materiał lub odpad,

- zdefiniować wyroby.

Magazyny

Należy zastanowić się, jaki ma być podział magazynów w firmie. Program w procesie produkcji może obsługiwać następujące magazyny:

- magazyn surowców,

- magazyn produkcji w toku,

- magazyn wyrobów gotowych,

- magazyn odpadów.

Jeżeli w naszym przypadku występują wszystkie wymienione tu magazyny, a nie wszystkie aktualnie są zdefiniowane w programie, należy to zrobić w opcji Konfiguracja -> Magazyny.

Może okazać się, że nie wszystkich potrzebujemy, może nawet wystarczyć jeden magazyn (np. przy składaniu komputerów, o ile jakieś względy nie przemawiają za podziałem magazynów). Należy tylko pamiętać, że automatyczny rozchód surowca podczas realizacji zlecenia produkcyjnego następuje z magazynu produkcji w toku.

Dokumenty

Zastanówmy się teraz, czy istniejące już rodzaje dokumentów przychodowych i rozchodowych są dla naszych potrzeb wystarczające, czy należy zdefiniować nowe dokumenty.

Patrz menu Konfiguracja -> Definicje dokumentów

Program w procesie produkcji może obsługiwać następujące rodzaje dokumentów:

- rozchody surowców,

- przychody wyrobów gotowych,

- przychody odpadów

oraz podczas demontażu:

- przychody surowców,

- rozchody wyrobów gotowych.

Znowu jak w przypadku magazynów nie wszystkie rodzaje dokumentów muszą zostać zdefiniowane. Zależy to wyłącznie od potrzeb indywidualnych firmy.

Zlecenia

Po ustaleniu potrzebnych magazynów i dokumentów możemy przystąpić do konfiguracji zleceń produkcyjnych i demontażowych. Korzystamy z opcji Definicja zleceń w module Kompletacja. Do tabeli, która się pojawi po jej wybraniu dodajemy nową pozycję. Na ekranie pojawi się formularz definicji zlecenia. Najpierw musimy zdecydować, czy będziemy tworzyć definicję zlecenia montażowego, czy demontażowego.

Te dwa formularze różnią się od siebie początkową, nadawaną przez program częścią symbolu zlecenia oraz parametrami, które potrzebne są do prawidłowego funkcjonowania zleceń. Dla zlecenia montażu należy podać odpowiednie magazyny i rodzaje dokumentów, a dla demontażowego – tylko rodzaje dokumentów. Przy realizacji zlecenia demontażowego program sprawdza, z jakich magazynów pochodzą dokumenty wygenerowane przy montażu. Jak już zaznaczono, zarówno rodzaje dokumentów, jak i magazyny nie muszą wcale odpowiadać temu, co widać na obu rysunkach. W szczególnym przypadku wszędzie można podać tylko jeden magazyn i po jednym rodzaju dokumentów rozchodowych i przychodowych.

| Podczas realizacji zlecenia produkcyjnego surowce pobierane są z magazynu zdefiniowanego jako magazyn produkcji w toku, a nie jako magazyn surowców! |

Surowce/materiały i odpady

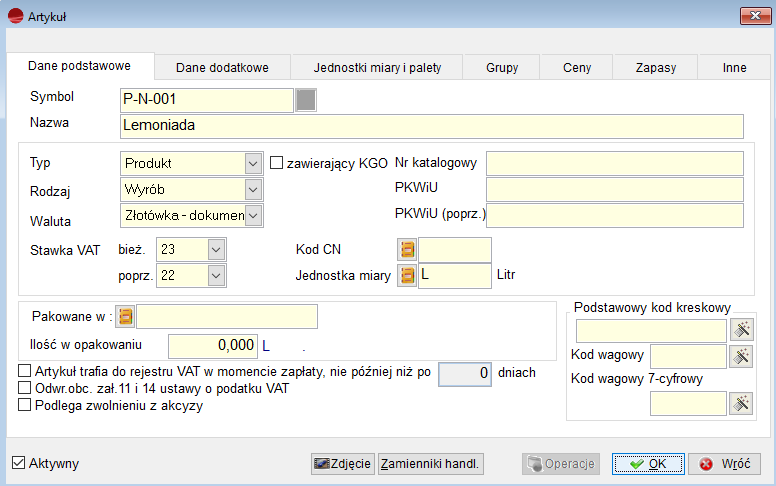

Teraz nadszedł moment, abyśmy wprowadzili surowce używane do produkcji. Przechodzimy do tabeli artykułów opcji Kartoteki i dodajemy nowe pozycje.

Patrz: Kartoteki -> Artykuły

Jeżeli chcemy wprowadzić nowy surowiec/materiał lub odpad, typem artykułu konieczne musi być Produkt. Jest to wartość domyślna pierwszego selektora. W następnym selektorze określamy rodzaj produktu. Domyślną wartością jest Towar, zmieniamy ją więc na Surowiec/Materiał, a następnie wypełniamy pozostałe pola formularza tak, jak to robimy w przypadku zwykłych artykułów. Jeżeli chcemy określić, do jakiej grupy zamiennikowej należeć będzie aktualny surowiec/materiał, korzystamy z zakładki Dane dodatkowe.

Jeżeli posiadamy już jakieś artykuły – produkty, możemy zmienić ich rodzaj z towaru na surowiec/materiał i w ten sposób umożliwić ich udział w procesie produkcji.

Podobnie jak surowce/materiały definiujemy odpady, jeżeli tylko mamy jakieś odpady produkcyjne i chcemy prowadzić ich ewidencję magazynową. Dla odpadów nie definiujemy oczywiście grup zamiennikowych. Z selektora rodzaju artykułu wybieramy pozycję Odpad.

| Wszystkie artykuły określone jako Produkt można sprzedawać, bez względu na ich rodzaj. |

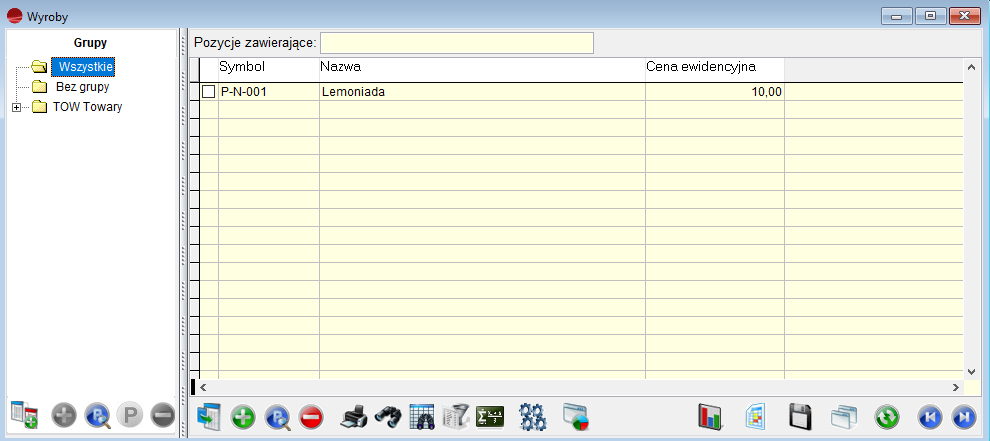

Wyroby

Zbliżamy się już do końca czynności administracyjnych, jakie należy wykonać przed rozpoczęciem korzystania z modułu Kompletacja. Mamy już potrzebne magazyny i dokumenty, zdefiniowaliśmy rodzaje zleceń montażowych i demontażowych oraz surowce/materiały i odpady. Pozostało jeszcze zdefiniowanie wyrobów. Jeżeli mamy już zdefiniowane wcześniej artykuły, które po zainstalowaniu modułu Kompletacji powinny spełniać funkcję wyrobu, należy najpierw zmienić ich rodzaj na Wyrób, podobnie, jak to było w przypadku surowców i odpadów. Dokonujemy tego w opcji Kartoteki -> Artykuły.

Patrz: Kartoteki -> Artykuły

Tu również możemy dodać nowe wyroby, chociaż wygodniej będzie to zrobić już korzystając z modułu Kompletacji, ponieważ podczas definicji nowego artykułu jako wyrobu nie ma możliwości określenia receptury wyrobu. Można to natomiast uczynić korzystając z opcji Definicje wyrobów w module Kompletacja. Tabela, która się pokaże zawiera już tylko te artykuły, których rodzaj określiliśmy jako Wyrób. Jeżeli teraz dodamy nową pozycję, zobaczymy poniższy formularz.

Jak widzimy, selektory ustawione są domyślnie w pozycjach Produkt oraz Wyrób i nie można zmienić ich wartości – są niedostępne. Pojawił się też nowy przycisk Definicja wyrobu. Po wypełnieniu odpowiednich pól formularza skorzystajmy z niego, aby zdefiniować receptury wyrobu.

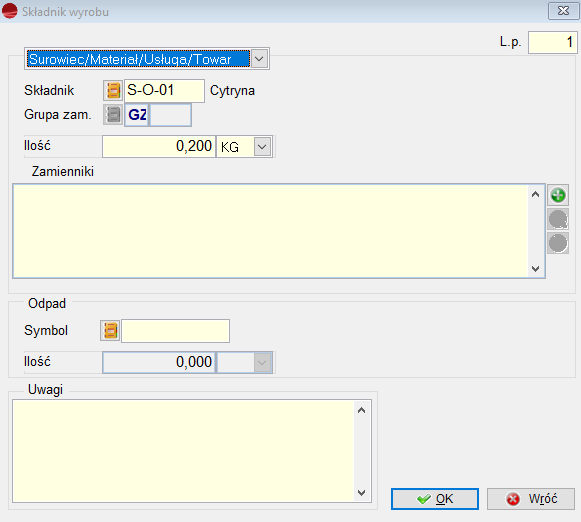

Każdy wyrób może posiadać kilka receptur, co pozwala wytwarzać jeden wyrób w oparciu o różne surowce.

Do każdej receptury możemy przypisać jednostkę miary w jakiej dany wyrób chcemy realizować.

Istnieje możliwość kopiowania istniejących w systemie receptur do nowo tworzonych. W definicji dokumentu pod przyciskiem F12 znajduje się opcja Pobierz pozycje z innej receptury, która umożliwia pobranie pozycji z innej receptury np. zdefiniowanej dla innego wyrobu.

Składnikiem wyrobu może być surowiec wraz z listą ewentualnych zamienników automatycznie pobieranych do produkcji w przypadku braku składnika podstawowego. W definicji wyrobu można ująć grupy zamiennikowe, których użycie pozwala podczas produkcji wskazać odpowiedni dla danego zlecenia składnik. Definicja wyrobu może zawierać również usługę, której wartość może być pobierana wprost z kartoteki usługi lub podawana w trakcie realizacji zlecenia produkcyjnego.

Nowy składnik możemy zdefiniować w dwojaki sposób:

- jako surowiec/materiał/usługę

- jako grupę zamiennikową.

Domyślną opcją jest surowiec/materiał/usługa. Przy takiej definicji składnika podczas automatycznej generacji dokumentu rozchodu surowców z magazynu produkcja w toku, program będzie próbował rozchodować wybrany surowiec w ilości wynikającej z definicji wyrobu i jego realizowanej ilości, a w razie niepowodzenia sięgnie do zamienników, znajdujących się w tabeli zamienników. Podczas definiowania składnika dostępne też będą wszystkie pola i przyciski, a więc będzie można dodawać i usuwać zamienniki oraz definiować odpad, który powstaje po jego wykorzystaniu. Dodatkowo istnieje możliwość wpisania uwag zawierających np. sposób realizacji czy też tok postępowania.

| Składnikiem wyrobu może być inny wyrób. W ten sposób możliwa jest obsługa półfabrykatów. |

Jeżeli natomiast składnik zdefiniujemy jako grupę zamiennikową, podczas generowania dokumentu rozchodu, po natrafieniu na taki składnik, program wyświetli dialog, za pomocą którego z listy wszystkich artykułów wchodzących w skład tej grupy będziemy mogli wybrać ten właściwy. Dla tak zdefiniowanego składnika nie podajemy oczywiście zamienników, możemy natomiast zdefiniować odpad. I jeszcze jedno – wybranego podczas generacji artykułu musi wystarczyć. Jeżeli go zabraknie, program nie sięgnie już po następny, a cały proces automatycznej generacji dokumentów się nie powiedzie.

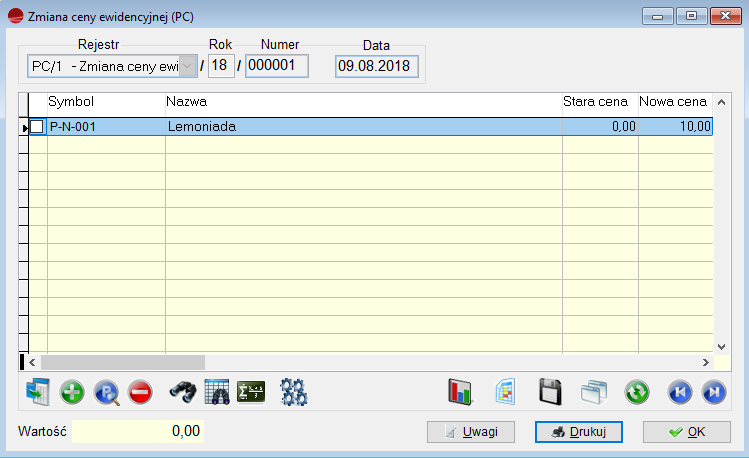

Wycena wyrobu

Wycena wyrobu obliczana jest równolegle wg stałej ceny ewidencyjnej oraz ceny zakupu surowców z uwzględnieniem powiązanej z wyrobem usługi.

Cena ewidencyjna zapisana jest w zakładce Ceny w kartotece wyrobu. Pole to zostaje automatycznie wypełnione ceną ewidencyjną po utworzeniu dokumentu PC (zmiana ceny ewidencyjnej). Dokument PC znajduje się w menu Magazyn -> Zmiana ceny ewidencyjnej. Umożliwia on zmianę ceny ewidencyjnej wyrobów dla aktualnego stanu magazynowego. Wartość dokumentu PC jest różnicą wyliczoną pomiędzy starą ceną ewidencyjną a nową.

Operacje dla tabeli Wyroby

Korzystając z tej opcji można wykonać następujące operacje:

- Zapotrzebowanie na składniki

- Zlecenia produkcyjne

Opcja Zapotrzebowanie na składniki:

Wybór receptury wyrobu oraz uzupełnienie ilości, jaka jest potrzebna do zlecenia.

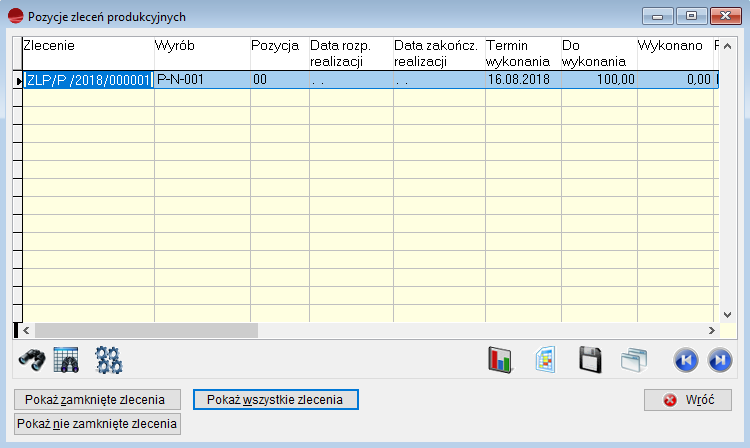

Natomiast opcja Zlecenia produkcyjne pozwala nam na szybkie sprawdzenie wszystkich pozycji zleceń produkcyjnych w jakich uczestniczy dany wyrób. Możemy sprawdzić według jakich receptur wyrób został wykonany, ile go wykonano, ile pozostało do wykonania, jak również możemy sprawdzić daty rozpoczęcia, zakończenia realizacji oraz termin wykonania.

Analiza Pozycje zleceń produkcyjnych zawiera następujące selektory:

Pokaż zamknięte zlecenia,

Pokazuje zlecenia w całości zrealizowane.

Pokaż nie zamknięte zlecenia

Pokazuje zlecenia niezrealizowane lub zrealizowane częściowo.

Pokaż wszystkie zlecenia

Pokazuje wszystkie zlecenia w których danych wyrób występował.

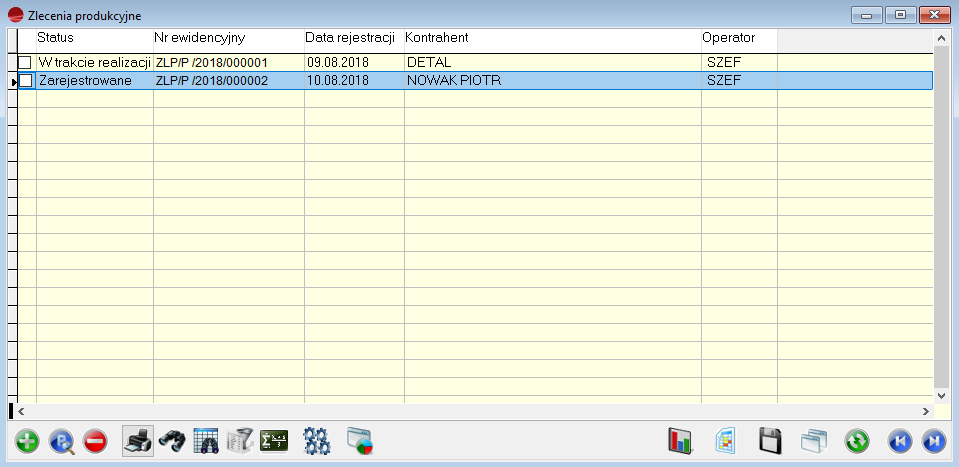

Zlecenia produkcyjne

System umożliwia nam obsługę wielopoziomowych zleceń produkcyjnych. Pozwala to w tle realizowanego zlecenia produkcyjnego uruchomić funkcję dające możliwość wyprodukowania brakujących do produkcji półproduktów.

Przedstawione są tu takie informacje jak numer dokumentu, status, data rejestracji, kontrahent.

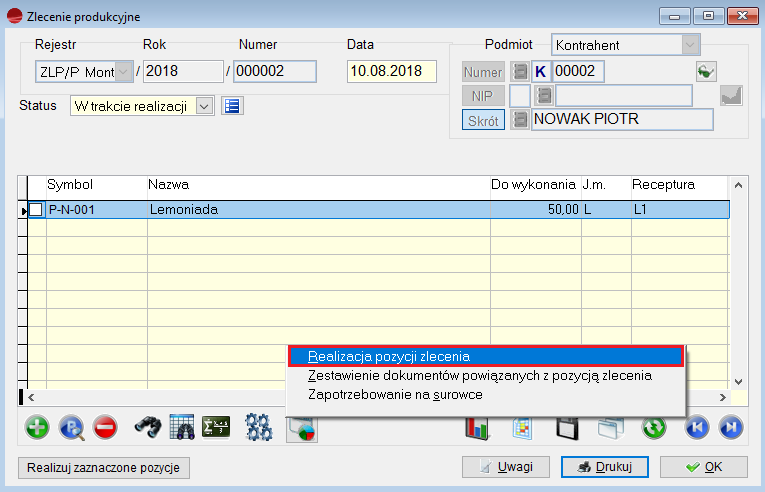

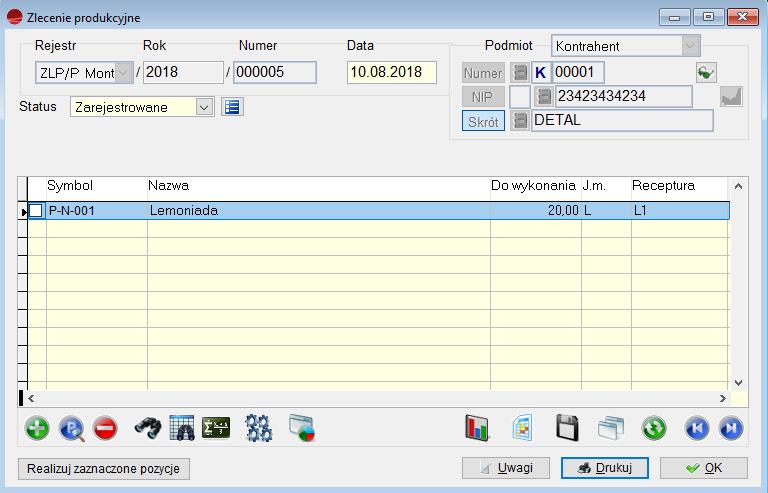

Zlecenie produkcyjne – formularz

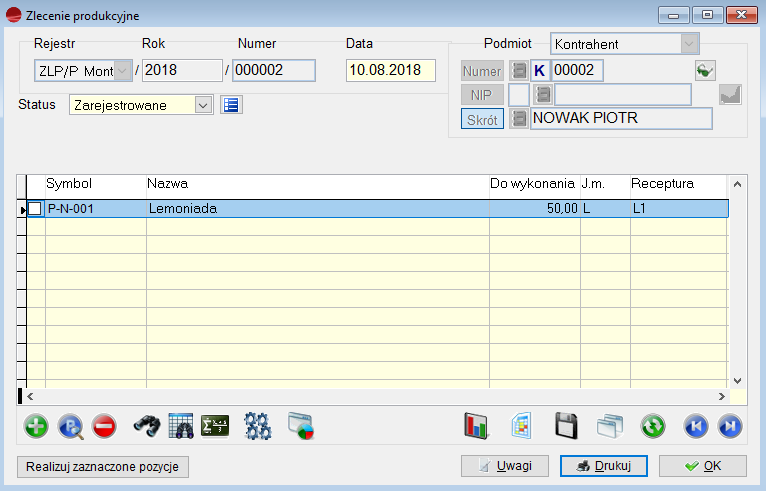

Dodając nowe zlecenie (opcja Dodaj) pojawia się poniższy formularz.

Rejestr/Rok/Numer

Numer ewidencyjny dokumentu.

Data

Data wystawienia dokumentu.

Podmiot

Podmiot na którego rejestrujemy zlecenie produkcyjne

Status

Każde zlecenie produkcyjne automatycznie otrzymuje właściwy na danym etapie realizacji status. zleceń produkcyjnych.

Istnieją trzy statusy przy zleceniach produkcyjnych:

- Zarejestrowane – status nadawany automatycznie po utworzeniu dokumentu

- W trakcie realizacji – nadawany automatycznie po zrealizowaniu jakiejkolwiek pozycji ze zlecenia produkcyjnego

- Zakończone – nadawany automatycznie po zrealizowaniu wszystkich pozycji lub Ręcznie przez operatora w dowolnym momencie

Realizuj zaznaczone pozycje

Opcja ta pozwala na realizację zaznaczonych pozycji zlecenia

Pozycje zlecenia produkcyjnego

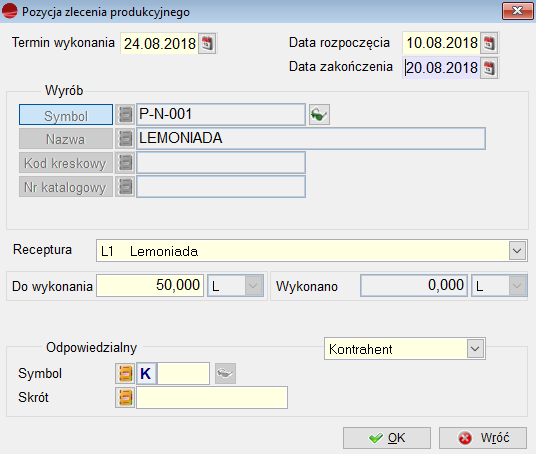

Poszczególne pozycje zlecenia mogą zawierać indywidualne parametry takie jak:

Termin wykonania

Termin realizacji pozycji zlecenia

Data rozpoczęcia

Data rozpoczęcia realizacji pozycji zlecenia

Data zakończenia

Data zakończenia realizacji pozycji zlecenia

Wyrób

Wyrób który ma zostać zrealizowany

Do wykonania

Ilość jaka ma zostać zrealizowana

Wykonano

Ilość jaka już została wykonana danym zleceniem produkcyjnym

Receptura

Receptura wg której została wykonana realizacja

Odpowiedzialny

Pracownik lub kontrahent (podwykonawca) odpowiedzialny za produkcję wyrobu

Operacje do pozycji zlecenia produkcyjnego

Realizacja pozycji zlecenia

Opcja ta pozwala na realizację zaznaczonych pozycji zlecenia.

Zestawienie dokumentów powiązanych z pozycją zlecenia

Jest to zestawienie wszystkich dokumentów, które podczas rejestracji miały wskazane konkretne zlecenie produkcyjne, jak również tych które zostały wygenerowane podczas realizacji. Na tym poziomie możemy podpinać i odpinać dokumenty.

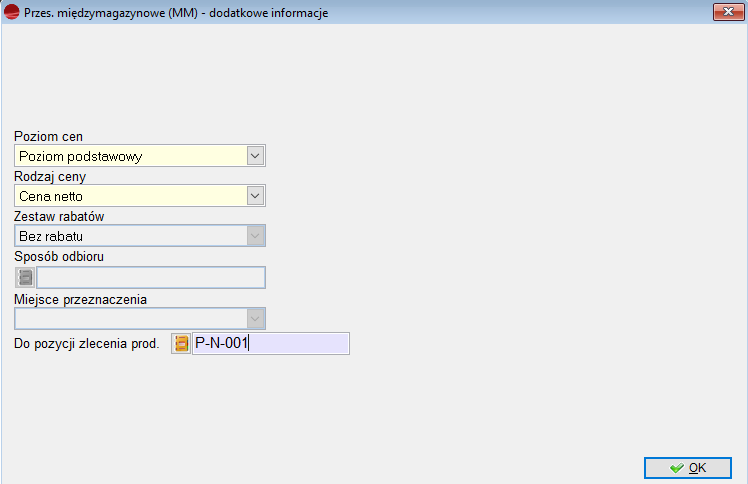

Dokument MM

Jeżeli w definicji zlecenia Magazyn surowców i Magazyn produkcja w toku są różnymi magazynami, powinniśmy teraz wydać surowce na produkcję za pomocą dokumentu MM. Osobny magazyn produkcji w toku tworzymy, jeżeli chcemy prowadzić ewidencję surowców i materiałów wydanych z magazynu na produkcję.

Jeżeli to konieczne, zmieniamy bieżący magazyn na magazyn surowców i tworzymy dokument MM do magazynu produkcja w toku. Przed uzupełnieniem pozycji dokumentu należy skorzystać z przycisku Dodatkowe dane i podać pozycję zlecenia produkcyjne, którego dotyczy ten dokument MM. Jeżeli tego nie zrobimy, bilans zlecenia produkcyjnego nie uwzględni surowców przekazanych za pomocą tego dokumentu.

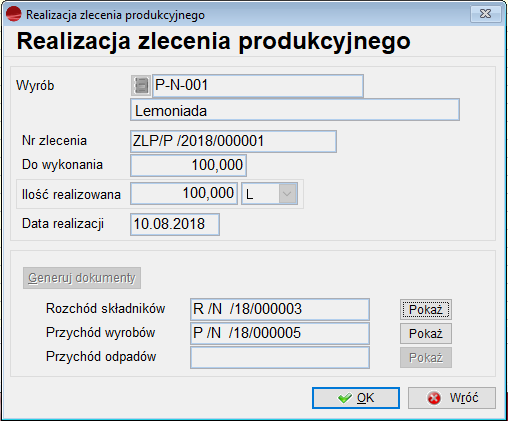

Realizacja zlecenia produkcyjnego

Realizacja zlecenia produkcyjnego może być przeprowadzona dla całego zlecenia, pojedynczej pozycji lub dowolnej ilości wybranych pozycji.

Program daje wiele możliwości i miejsc z których możemy dokonać realizacji.

Pozycje zlecenia produkcyjnego

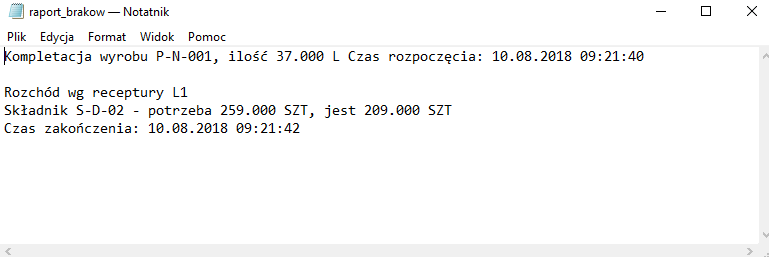

Opcja na formularzu zlecenia produkcyjnego – Realizuj zaznaczone pozycje

Opcja ta pozwala na realizację pozycji zlecenia, które zostały zaznaczone znacznikiem z lewej strony. W ten sposób możemy zrealizować kilka pozycji zlecenia. Program generuje w tle dokumenty przychodowe oraz rozchodowe, jeżeli wszystkie niezbędne składniki są w odpowiednich ilościach na magazynach. Jeżeli z jakiegoś powodu realizacja nie może zostać wykonana, powstaje Raport braków zlecenia, w którym jest podany powód dla którego realizacja nie została wykonana. Jeżeli pozycja zlecenia zostanie zrealizowana, całość zlecenia otrzymuje status W trakcie realizacji.

Operacje do pozycji zlecenia produkcyjnego

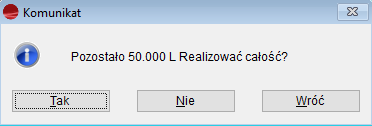

Realizacja pozycji zlecenia

Opcja ta pozwala na realizację wybranej pozycji zlecenia. Przy realizacji pozycji z tego poziomu możemy podać ile chcemy zrealizować z zadanej ilości do wykonania. Jeżeli chcemy zrealizować całość należy wybrać opcję TAK. Jeżeli chcemy zrealizować tylko część wybieramy opcje NIE, następnie pojawia się okno, w którym wpisujemy ilość jaką chcemy zrealizować. Tak zrealizowane częściowo zlecenie automatycznie ma nadany status W trakcie realizacji

Realizacja zlecenia produkcyjnego – opcja menu

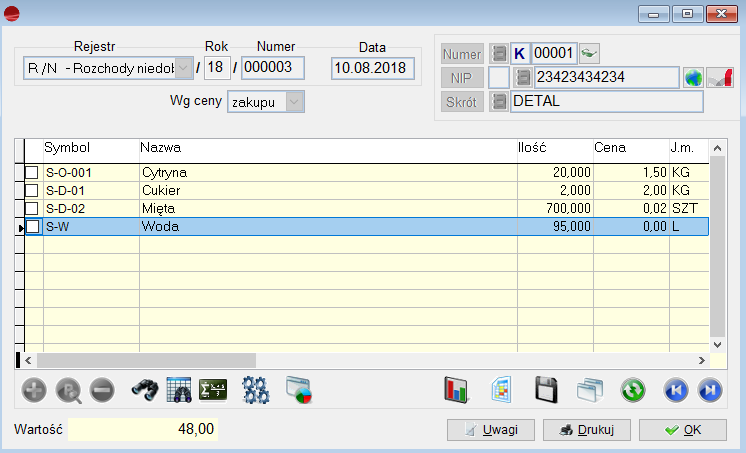

Utworzenie realizacji zlecenia produkcyjnego powoduje zmniejszenie ilości wyrobów do wykonania na zleceniu produkcyjnym, którego dotyczy. Za jej pomocą stwierdzamy po prostu tyle wyrobu jest już wykonane. Możemy również właśnie w tym miejscu automatycznie utworzyć dokumenty, które rozchodują z magazynu produkcja w toku potrzebne surowce i materiały –zgodnie z definicją wyrobu oraz przyjmą wyroby do magazynu wyrobów gotowych i ew. odpady do magazynu odpadów.

Po wybraniu z listy wyrobu pojawia się zlecenie produkcyjne, z którego został wybrany wyrób oraz proponowana jest ilość, która pozostała jeszcze do wykonania. Jako data realizacji proponuje się aktualna data obowiązująca w programie. Po ew. zmianie zawartości pól możemy automatycznie wygenerować dokumenty rozchodowe i przychodowe, naciskając przycisk Generuj dokumenty. W pierwszej kolejności program stworzy dokument rozchodu surowców i materiałów. Jeżeli w magazynie zabraknie jakiegoś surowca czy materiału – sięgnie po zdefiniowane zamienniki. Jeżeli składnik wyrobu został zdefiniowany jako grupa zamiennikowa, wyświetli okno dialogowe, w którym z listy wszystkich surowców należących do tej grupy będziemy mogli wybrać właściwy.

Jeżeli surowców zabraknie, cały proces automatycznej generacji dokumentów zostanie anulowany i powstaje raport, który zawiera informacje z jakich przyczyn proces zakończył się niepowodzeniem..

Po utworzeniu rozchodu surowców i materiałów powstanie nowy przychód wyrobów gotowych i ew. odpadów. Numery wygenerowanych dokumentów zostaną wyświetlone w odpowiednich polach formularza. Korzystając z przycisku Pokaż można obejrzeć ich zawartość.

Po zapisaniu nowej realizacji zlecenia produkcyjnego, ilość wyrobu, jaka pozostała do wyprodukowania na danym zleceniu zmniejszy się o ilość zrealizowaną, bez względu na wynik automatycznej generacji dokumentów. Jeżeli cała ilość wyrobu została już wyprodukowana, data realizacji stanie się datą zakończenia zlecenia produkcyjnego.

Usuwając realizację zlecenia, usuwamy jednocześnie wygenerowane dokumenty. Nie jest możliwa ich edycja ani usunięcie w innych częściach programu.

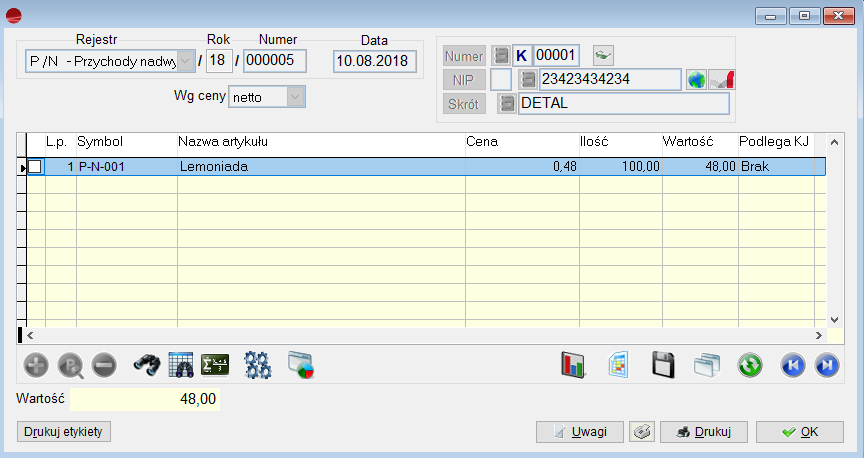

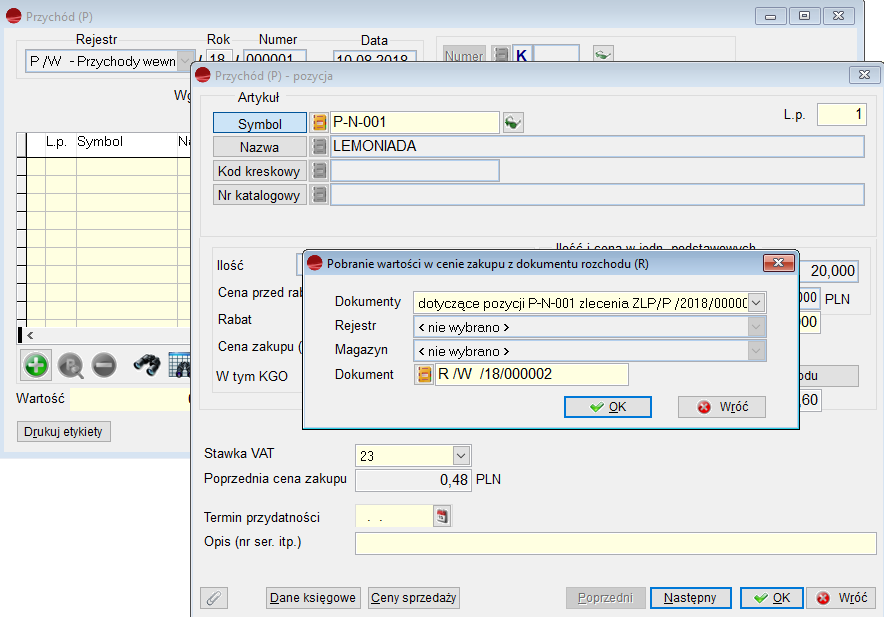

Ręczna produkcja

Program umożliwia tzw. ręczną produkcje bez konieczności korzystania z receptur, z kalkulacją wartości wyrobu (P) uwzględniająca wartość z cenie zakupu surowców (R).

W tym celu tworzymy nowe zlecenie produkcyjne ze wskazaniem wyrobu.

Nie generujemy automatycznie do niego dokumentów tylko tworzymy je ręcznie. Najpierw tworzymy dokument rozchodowy ze wskazaniem pozycji zlecenia produkcyjnego. Następnie wystawiamy nowy dokument przychodowy P, na którym wskazujemy pozycje zlecenia produkcyjnego.

Podczas rejestracji dokumentu P można dokonać kalkulacji wartości przychodu biorąc do wyliczenia wartość w cenie zakupu surowców znajdujących się na wskazanym Rozchodzie. W tym celu na formularzu pozycji dokumentu P, korzystamy z opcji Pobierz wartość w cenie zakupu z rozchodu. Po naciśnięciu tej opcji pojawia się okno z następującymi ustawieniami ułatwiającymi filtrację danych:

- Dokumenty – wskazujemy jakie dokumenty chcemy wybrać tzn. dotyczące jakiego wyrobu i zlecenia

- Rejestr – możliwość zawężenia danych do jednego rejestru z jakiego chcemy pobrać informację

- Magazyn – zawężenie do określonego magazynu

- Dokument – wskazanie konkretnego dokumentu z listy

Wszystkie dokumenty R i P powiązane z danym zlecenie produkcyjnym są zebrane w zestawieniu dostępnym z poziomu pozycji zlecenie produkcyjnego pod klawiszem F 12. Użytkownik dostaje zestawienie wszystkich dokumentów P i R, które podczas rejestracji miały wskazane konkretne zlecenie produkcyjne.

Na tym poziomie można podpinać / odpinać dokumenty.

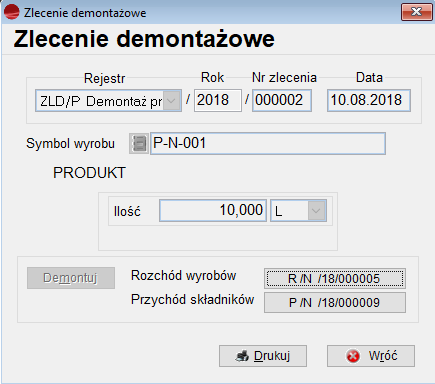

Demontaż

Czasami może zaistnieć potrzeba rozłożenia gotowego już wyrobu na części. Dla tych celów stworzyliśmy opcję Demontaż dostępną w module Produkcja

Przy tworzeniu zlecenia demontażowego powołujemy się na konkretną realizację zlecenia, aby surowce i materiały powróciły do magazynu w tej samej cenie zakupu, w jakiej go opuściły. Podczas definicji zlecenia demontażowego podawaliśmy tylko rejestry dokumentów. Magazyny są wybierane przez program na podstawie właśnie realizacji zlecenia. Po wybraniu przycisku Demontuj, automatycznie tworzone są dokumenty: najpierw rozchodu wyrobów, później przychodu surowców i materiałów. Podobnie, jak podczas tworzenia realizacji zlecenia produkcyjnego, możemy je podejrzeć.

Analizy

Program udostępnia analizy pozwalające określić niezbędne do zrealizowania zlecenia produkcyjnego składniki, ich ilość oraz wydrukować zapotrzebowanie do magazynu. Umożliwia również wykonanie bilansu zlecenia produkcyjnego dostarczającego informacji o ilości aktualnie wydanych składników na produkcję, ilości składników potrzebnych do zakończenia produkcji, ich aktualnego zapasu w magazynie i ilości brakujących składników w magazynie surowców.

Ponadto możemy uzyskać szybką informację, dostępną spod kartoteki wyrobu, na temat wszystkich zleceń produkcyjnych związanych z wyrobem. Po użyciu znajdujących się tam filtrów można natychmiast otrzymać informację o ilości wyrobu aktualnie znajdującego się w produkcji.

Integracja modułu Produkcji z pozostałymi opcjami systemu, a w szczególności z częścią handlowo-magazynową oraz Księgą Handlową, pozwala na przykład powiązać kartotekę zlecenia produkcyjnego lub wyrobu z wybranymi kontami księgi głównej jako analityki tych kont. Daje to możliwość szczegółowej analizy kosztów i przychodów związanych z realizacją konkretnego zlecenia lub wyrobu.

Bilans zlecenia produkcyjnego (MM)

Opcja Bilans zlecenia produkcyjnego pokazuje ilości składników wyrobu wydane na produkcję (przesunięte z Magazynu surowców do Magazynu produkcja w toku za pomocą dokumentu MM) w związku z danym zleceniem produkcyjnym, jakie jest jeszcze zapotrzebowanie na składniki, ich zapas w magazynie surowców oraz ile i którego składnika brakuje w magazynie surowców.

Bilans pokazuje ogólnie składniki wszystkich pozycji danego zlecenia produkcyjnego. Jeżeli jakiś składnik powtarza się w kilku pozycjach danego zlecenia, zostanie on przedstawiony w bilansie jako jedna podsumowana pozycja.

Po wybraniu zlecenia produkcyjnego naciskamy przycisk Wykonaj i pojawia się tabela z wynikami zestawienia. Jeżeli jakiś składnik został zdefiniowany jako grupa zamiennikowa, nie pojawi się w zestawieniu, ponieważ na tym etapie jeszcze nie wiadomo, który surowiec lub materiał z tej grupy zostanie wybrany podczas realizacji zlecenia produkcyjnego.

Mniej dokładne informacje, ale za to uwzględniające grupy zamiennikowe można uzyskać wybierając opcję Zapotrzebowanie na składniki.

Analiza Bilans zlecenia produkcyjnego daje nam ogólną informację na temat potrzeb zleceń produkcyjnych. Szczegółowe informacje dotyczące poszczególnych pozycji danego zlecenia znajdzie w analizie Bilans pozycji zlecenia produkcyjnego.

Bilans zlecenia produkcyjnego (P i R)

Opcja Bilans zlecenia produkcyjnego (P i R) opiera się na dokumentach przychodu oraz rozchodu wewnętrznego generowanych automatycznie oraz ręcznie. Analiza ta pozwala na badanie zleceń produkcyjnych:

- Przed rozpoczęciem procesu produkcji w celu sprawdzenia stanu surowców możemy oszacowania kosztów związanych z produkcją, a co za tym idzie cenę sprzedaży.

- W trakcie w celu kontroli wydanych surowców oraz monitorowania kosztów produkcji.

- Po zakończeniu realizacji zlecenia produkcyjnego w celu kontroli poprawności stworzonych receptur, wydania ponad recepturę oraz faktycznych kosztów wytworzenia wyrobu.

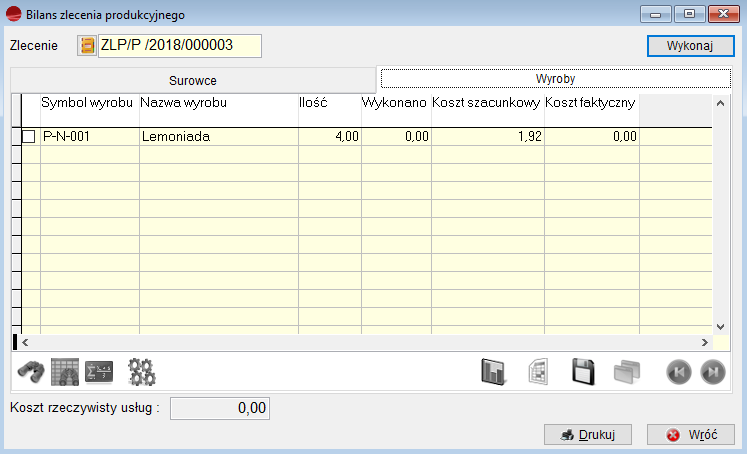

Analiza podzielona jest na surowce i wyroby.

W arkuszu surowce są kolumny:

- Zapas – zapas na wskazanym w definicji zlecenia produkcyjnego magazynie surowców

- Receptura – ilość jaka wynika z receptury przemnożona przez ilość z pozycji zlecenia produkcyjnego

- Zwroty z produkcji – ilość z przychodów P (magazyn produkcji w toku) ocechowanych kluczem zlecenia produkcyjnego – na wypadek zwrotów z produkcji

- Wydano – ilość z rozchodów R (magazyn produkcji w toku) ocechowanych kluczem zlecenia produkcyjnego – wydane zarówno z automatu jak i ręcznie

- Potrzeba – ile pozostało do zrealizowania razy ilość surowca wynikająca z receptury

- Brakuje – Zapas ( na magazynie surowców) minus Potrzeba

- Koszt szacunkowy – ilość z receptury razy ostatnia cena zakupu z kartoteki

- Koszt faktyczny – wartość w cenie zakupu rozchodu pomniejszona o wartość przychodów (dokument P – na wypadek zwrotów) ocechowanych kluczem zlecenia produkcyjnego

W arkuszu wyroby są kolumny:

- Ilość – ilość do wykonania ze zlecenia produkcyjnego

- Wykonano – ilość z przychodów P (magazyn wyrobów gotowych) ocechowanych kluczem zlecenia produkcyjnego

- Koszt szacunkowy – koszt szacunkowy surowców i usług wynikający z receptury

- Koszt faktyczny – wartość przychodów P (magazyn wyrobów gotowych) ocechowanych kluczem zlecenia produkcyjnego

Koszt rzeczywisty usług jest liczony wg wzoru:

koszt faktyczny wyrobów gotowych – koszt faktyczny surowców.

Bilans pozycji zlecenia produkcyjnego (MM)

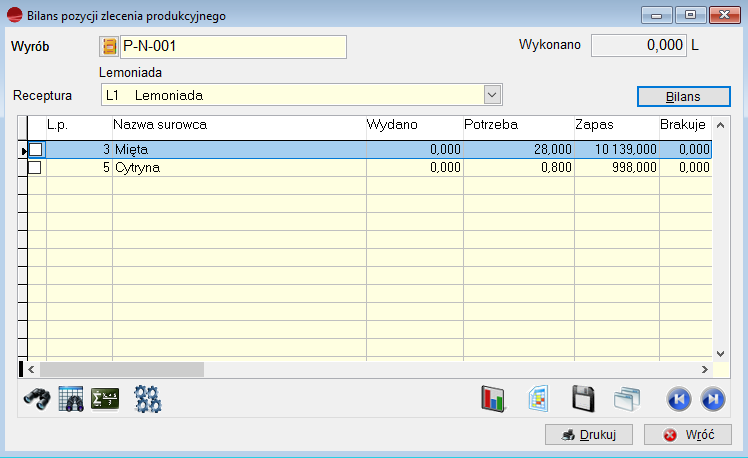

Opcja Bilans pozycji zlecenia produkcyjnego pokazuje ilości składników wyrobu dotyczące wybranej pozycji zlecenia. Zawarte w tabeli informacje dotyczą ilości składników wydanych na produkcję, jakie jest jeszcze zapotrzebowanie na składniki, ich zapas w magazynie surowców oraz ile i którego składnika brakuje w magazynie surowców.

Po wybraniu właściwego wyrobu, wybieramy recepturę według której chcemy dokonać bilansu i naciskamy przycisk Bilans, wtedy pojawia się tabela z wynikami zestawienia. Podobnie jak przy Bilansie zlecenia produkcyjnego jeżeli jakiś składnik został zdefiniowany jako grupa zamiennikowa, nie pojawi się w zestawieniu.

Bilans pozycji zlecenia produkcyjnego (P i R)

Działa jak bilans zlecenia produkcyjnego z ograniczeniem do jednej pozycji zlecenia. Umożliwia zrobienie bilansu dla wybranej receptury, niekoniecznie zgodnej z użytą na zleceniu.

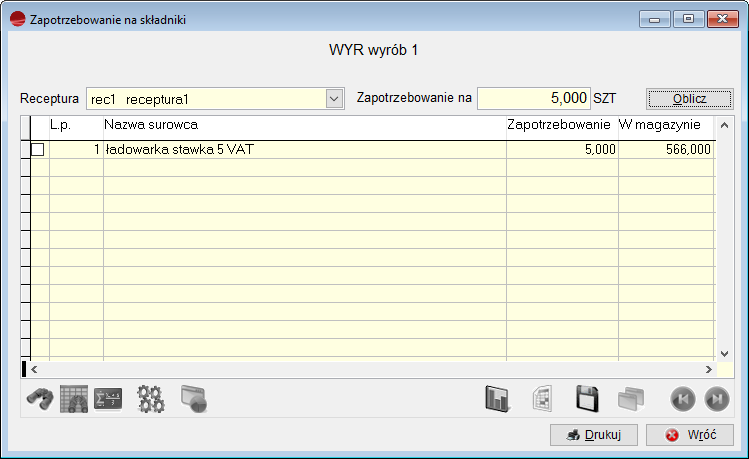

Zapotrzebowanie na składniki

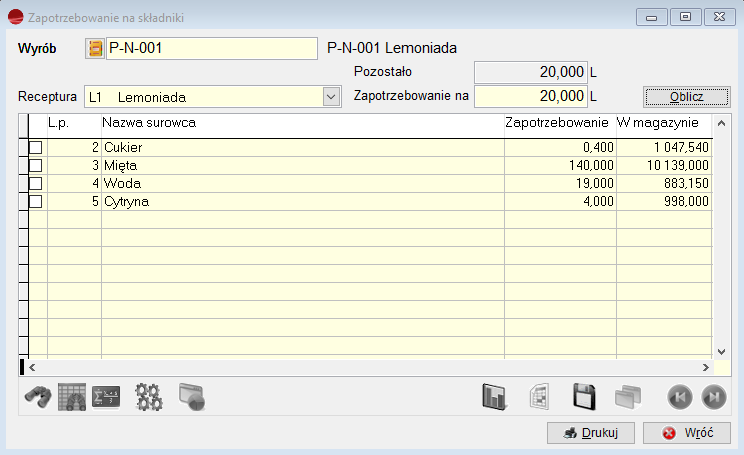

Zestawienie to jest jakby kalkulatorem. Bez oglądania się na stany magazynowe podaje ilość składników potrzebne do wykonania pewnej ilości wyrobu.

Po wybraniu z listy wyrobu, wybieramy recepturę wg której chcemy sprawdzić zapotrzebowanie oraz wpisujemy ilość wyrobu, dla której obliczamy zapotrzebowanie. Ilość ta nie może przekroczyć nie zrealizowanej ilości wyrobu ze zlecenia. Po naciśnięciu przycisku Oblicz otrzymujemy wyniki zestawienia. Jeżeli składnik został zdefiniowany jako grupa zamiennikowa, zestawienie pokaże nazwę grupy.

Zestawienie Zapotrzebowanie na składniki jest dostępne również z poziomu Definicja wyrobu. Możliwość wykonania takiego zestawienia mamy po wybraniu wyrobu, klikając w opcje F12. Analiza wykonana z tego poziomu daje dodatkowe możliwości. Możemy sprawdzić w opcji Operacje Zapas poszczególnych składników w każdym magazynie.