1.Wstęp

Moduł Zarządzanie Produkcją to jedna z części Zintegrowanego Systemu Zarządzania humansoft HermesSQL, wspomagającego przygotowanie i realizację procesów produkcyjnych.

Program HermesSQL to nowoczesny program, który pozwala właściwie zorganizować produkcję, usprawnić „łańcuch dostaw” i maksymalnie wykorzystać posiadane środki produkcji oraz zasoby ludzkie. Umożliwia pełną identyfikację procesów produkcyjnych wraz z łatwym śledzeniem surowców i wyrobów gotowych na wszystkich etapach produkcji.

Moduł Zarządzanie produkcją jest dość autonomiczny w stosunku do całości systemu, jednak potrafi ściśle współpracować z pozostałymi opcjami programu. Funkcjonalność modułu przede wszystkim dopełniają Zamówienia na sprzedaż.

2.Podział produkcji

Od 1 marca moduł – Zarządzanie Produkcją został podzielony na 4 moduły:

- Zarządzanie produkcją

- Plan produkcji

- Harmonogram operacji

- Panele produkcyjne

Zarówno Planowanie, Harmonogramowanie czy Panele nie mogą istnieć bez głównego – podstawowego modułu „Zarządzania produkcją”. W celu zaznajomienia się z powyższymi modułami polecamy najpierw lekturę głównego podręcznika do Zarządzania produkcją. Omówione są tam etapy produkcji, dokumenty produkcyjne, sposoby definiowania, dodawania konkretnych dokumentów do systemu.

3.Planowanie – wprowadzenie

Moduł Planowanie umożliwia przedstawienie planu produkcji w formie dokumentu, analogicznie do innych dokumentów istniejących w Hermesie. Plan produkcji stworzony jako dokument, umożliwia również przegląd planu surowców oraz planu pracy. Bezpośrednio z dokumentu, można wybrać arkuszową formę przedstawienia planu ilościowego wyrobów, półproduktów oraz surowców.

Dodatkowo możliwa jest kontrola zdolności produkcyjnej pod kątem zasobów magazynowych, maszynowych oraz pracowniczych. Plan w formie dokumentu zapisywany jest w tabelach systemowych i nie podlega automatycznemu przeliczeniu.

Moduł Planowanie wzbogacony został o następujące opcje w stosunku do podstawowego modułu Zarządzanie produkcją.

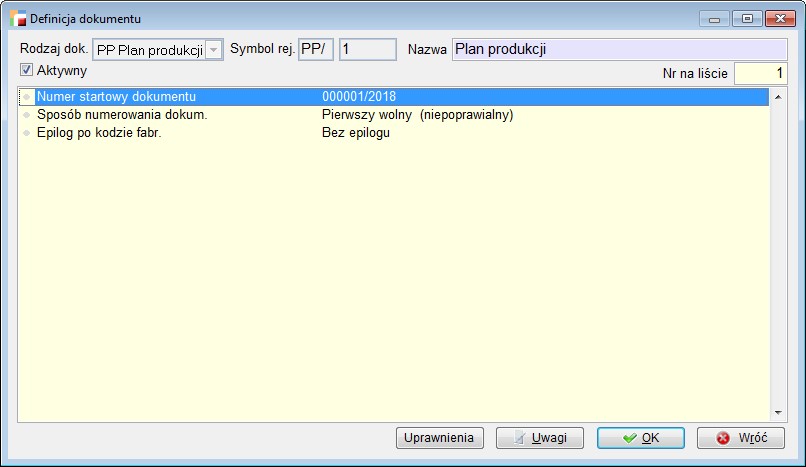

- W definicji dokumentów dokument dostępny Plan produkcji

- W menu Plan dostępna opcja Plan produkcji

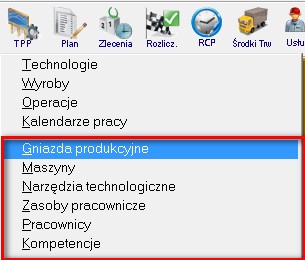

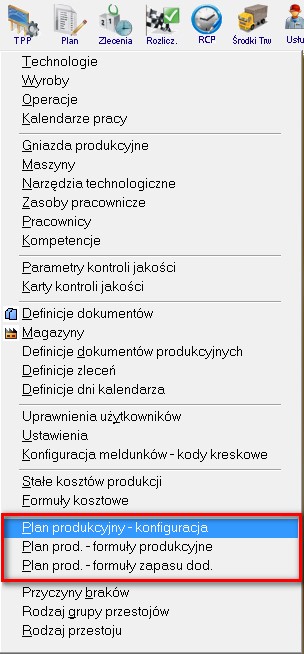

- W menu TPP dostępne opcje:

– Plan produkcyjny – konfiguracja

– Plan produkcyjny – formuły produkcyjne

– Plan produkcyjny – formuły zapasu dod. - W opcji Analiza chodliwości -> F12 -> dostępna opcja Przenieś zaznaczone pozycje do planu produkcji

4.Planowanie – konfiguracja,dokumenty,główne założenia

Planowanie produkcji ma na celu określenie ilości towaru (wyrobu), który ma zostać wykonany w danym okresie czasu.

Po aktywacji modułu Planowanie w menu Plan zostaje dodana opcja: „Plany produkcji”.

Do prawidłowego planowania potrzebne nam będzie:

- odpowiednie zdefiniowanie dokumentów (w menu TPP – definicje dokumentów) Możliwe jest ustalenie rejestru, sposobu numerowania dokumentów, jak również zdefiniowanie epilogu po kodzie fabrycznym.

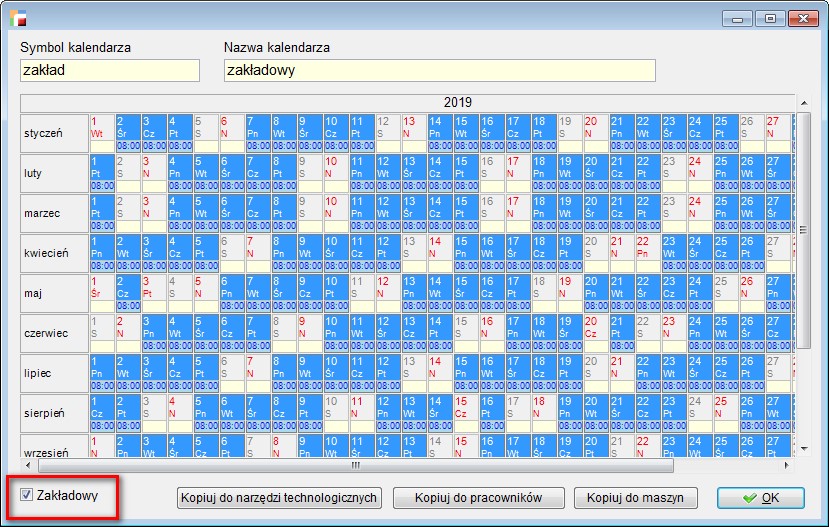

- założenie kalendarza pracy, oznaczenie jako Zakładowy.

- posiadanie technologii ze statusem – „zatwierdzone”.

- uzupełnione zasoby maszynowe oraz pracownicze wraz z kalendarzami

4a. Konfiguracja planów produkcji

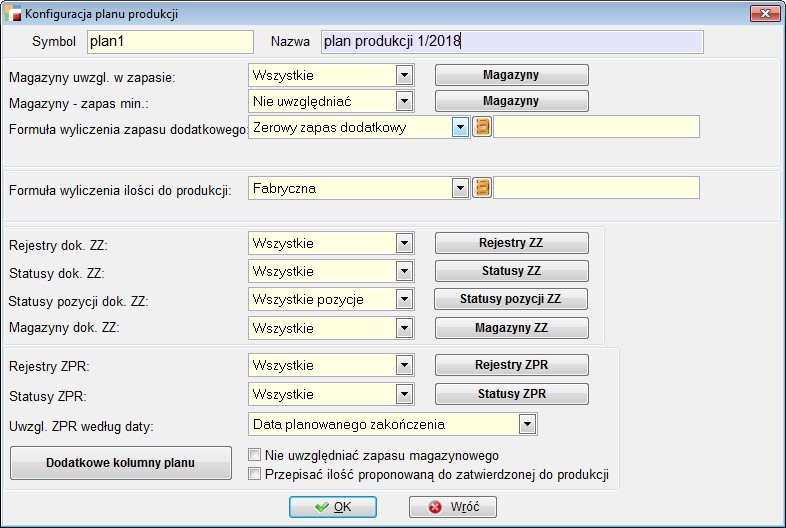

W menu TPP dodano możliwość konfiguracji planów produkcji.

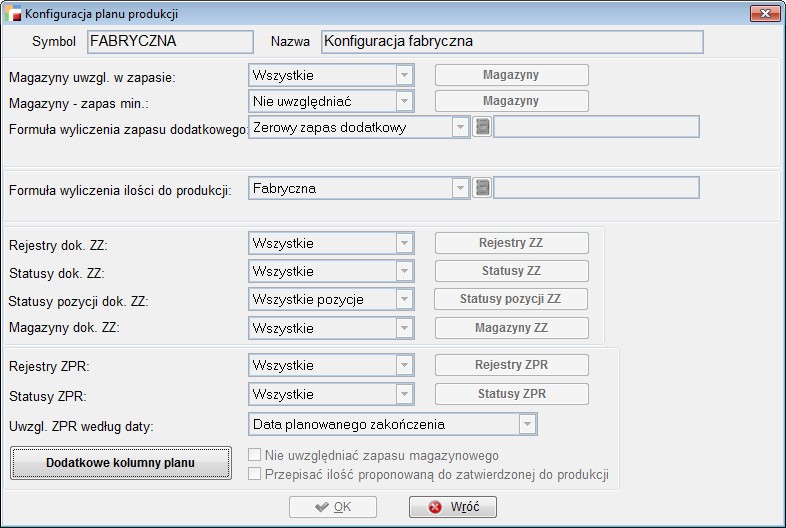

Poza fabryczną, domyślną konfiguracją, użytkownik może tworzyć własne. Konfiguracja pozwala na zdefiniowanie sposobu wyliczenia szczegółowego planu produkcji.

Oprócz Konfiguracji, w menu TPP znajdują się opcje, które umożliwiają definiowanie formuł produkcyjnych oraz formuł zapasu:

- Plan produkcyjny – formuły produkcyjne

- Plan produkcyjny – formuły zapasu dod.

Formuły produkcyjne pozwalają na zdefiniowanie własnego sposobu wyliczenia proponowanej ilości do produkcji w planie produkcji. Natomiast formuły zapasu dodatkowego pozwalają na wyliczenie dodatkowego zapasu magazynowego. wybór formuł możliwy jest podczas definiowania konfiguracji. definiowanie formuł umożliwione zostało w postaci kodu użytkownika. Możliwe jest zdefiniowanie wielu formuł produkcyjnych i zapasu dodatkowego.

W konfiguracji mamy możliwość ustawienia następujących parametrów:

- Magazyny uwzgl. w zapasie – wskazujemy magazyny z jakich ma być zsumowany zapas magazynowy. Do wyboru jest opcja Wszystkie albo Wybrane.

- Magazyny – zapas min. – pozwala na wybór magazynów, dla których ma być zsumowany zdefiniowany zapas minimalny.

- Formuła wyliczenia zapasu dodatkowego – użytkownik może wybrać czy zapas dodatkowy ma być zerowy czy ma być zastosowana formuła do wyliczenia takiego zapasu.

- Formuła wyliczenia ilości do produkcji – po wybraniu opcji „Zdefiniowana przez użytkownika”, możemy wskazać zdefiniowaną niefabryczną formułę z listy, która pozwoli na wyliczenie proponowanej ilości do produkcji.

Fabryczna formuła wyliczona jest od bieżącego dnia (tygodnia bądź miesiąca) i wyliczana w następnych poszczególnych okresach następująco:

(ZAPAS WOLNY + EWENTUALNY ZAPAS DODATKOWY + ILOŚĆ NA DOK. ZZ + ILOŚĆ NA DOK. ZPR) – POTRZEBY

Następnie wynik porównywany jest z zapasem minimalnym (jeśli ma być uwzględniany). Jeżeli wynik jest mniejszy od zapasu minimalnego, zapas jest wtedy dopełniany i ilość taka proponowana jest do produkcji.

Proponowana ilość do produkcji wyliczona fabrycznie, pozwala na zrealizowanie wszystkich potrzeb i ewentualne uzupełnienie do zapasu minimalnego w poszczególnych okresach.

- Rejestry dok. ZZ – opcja pozwala na wskazanie rejestrów dokumentów ZZ, z których należy zsumować ilość do realizacji.

- Statusy dok. ZZ oraz statusy pozycji ZZ – opcja umożliwia wybór statusów dla dokumentów ZZ i ich pozycji, jakie należy zsumować podczas analizowania.

- Magazyny dok. ZZ – opcja umożliwiająca wybór magazynów na wskazanych dokumentów ZZ.

- Rejestry oraz statusy ZPR – opcja daje możliwość wskazania rejestrów i statusów zleceń, z których ilość należy brać pod uwagę podczas analizowania.

- Uwzgl. ZPR według daty – opcja pozwala na zdefiniowanie, według jakiej daty system ma zsumować ilość na ZPR.

Przykład:

W przypadku gdy analizujemy 20 tydzień roku i opcja ustawiona jest na datę planowanego rozpoczęcia – wtedy zostanie zsumowana ilość ze zleceń, których data planowanego rozpoczęcia jest w 20 tygodniu. W przypadku, gdy zostanie wybrana data planowanego zakończenia – zsumowana zostanie ilość ze zleceń, których data planowanego zakończenia jest w 20 tygodniu.

- Opcja Nie uwzględniać zapasu magazynowego pozwala na wykonanie analizy, w której nie będzie brany pod uwagę wolny zapas magazynowy, a jedynie potrzeby z analizowanego okresu.

- Przepisać ilość proponowana do zatwierdzonej – wybranie tej opcji powoduje, że wyliczona ilość proponowana – fabrycznie bądź używając formuły użytkownika, zostanie przepisana do ilości zatwierdzonej. Na podstawie pola z ilością zatwierdzoną zostają wygenerowane zlecenia produkcyjne oraz plan surowców i plan pracy.

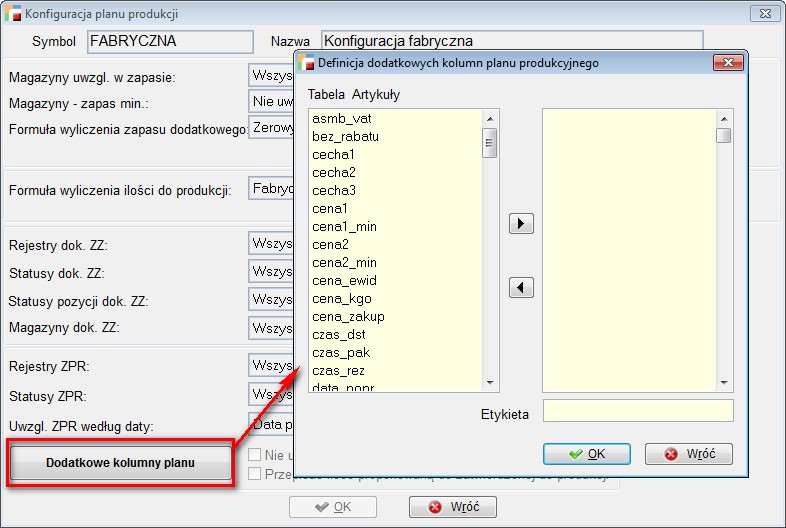

- Dodatkowe kolumny planu (z tabeli artykuły jest możliwość wskazania dodatkowych kolumn planu)

Fabryczna konfiguracja planu produkcji

4b.Dokumenty

- PLAN PRODUKCJI

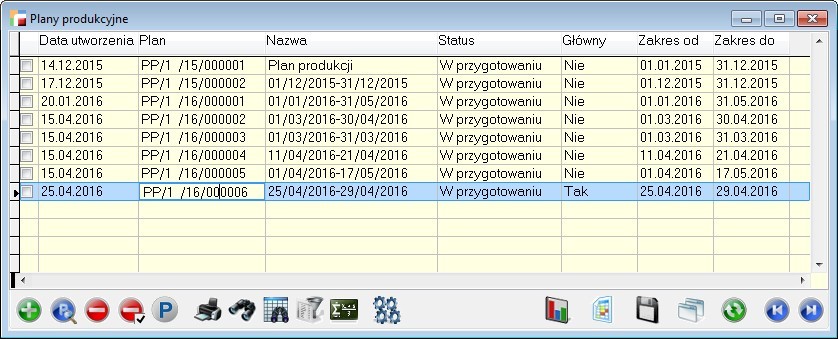

Po wybraniu z Menu TPP opcji „Plany produkcji” pojawi się tabela zawierająca listę zdefiniowanych w systemie planów produkcji.

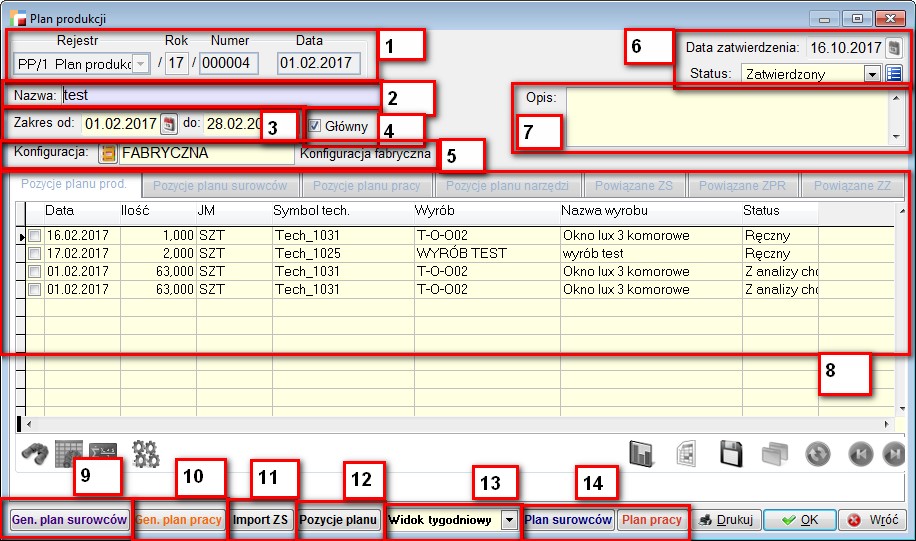

Dokument planu produkcji z wyjaśnieniami poszczególnych opcji:

- Nagłówek dokumentu – analogicznie jak w innych dokumentach programu.

- Nazwa – nazwa planu

- Zakres od – w obrębie tych dat można dodawać pozycje planu. Zakres ten jest pilnowany podczas dodawania pozycji.

- Główny – oznaczenie, że jest to plan główny. Może być kilka planów głównych, system tego nie kontroluje.

- Konfiguracja – możliwość wyboru konfiguracji fabrycznej lub stworzonej przez użytkownika.

UWAGA! Jeżeli nie wskazano żadnej konfiguracji na planie, domyślnie brana jest konfiguracja fabryczna. - Data zatwierdzenia – uzupełniana, gdy użytkownik zmieni status na zatwierdzony i Status – status planu produkcji.

- Opis – pole tekstowe

- Pozycje planu prod., Pozycje planu surowców, Pozycje planu pracy, Pozycje planu narzędzi, Powiązane ZS, Powiązane ZPR, Powiązane ZZ – zakładki z pozycjami planu oraz pozycjami powiązanych planów surowców i pracy.

- Plan surowców – opcja pozwalająca na wygenerowanie planu pracy dla zaznaczonych pozycji planu produkcji.

- Plan pracy – generowanie planu pracy dla zaznaczonych pozycji planu produkcji.

- Import ZS – Import pozycji ZS do planu produkcji.

- Pozycje planu – Opcja pozwalająca na przejście do widoku z tabelą sumującą.

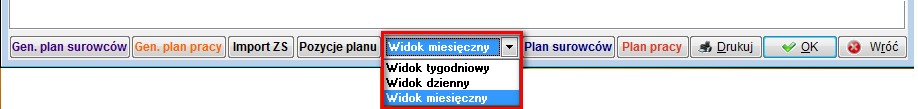

- Widok – do wyboru: tygodniowy, dzienny i miesięczny.

- Plan surowców, plan pracy – opcje umożliwiające przejście do widoków arkuszowych.

Główne założenia planu produkcji:

- rejestracja ilości planowanych wyrobów / półproduktów

- rozłożenie wyrobów na półprodukty

- wygenerowanie planu surowcowego

- wygenerowanie planu pracy

- wygenerowanie zlecenia produkcyjnego

Sposób rejestracji:

- import pozycji zamówień ZS

- import ilości z analizy sprzedaży za wybrany okres

- ręczne dodawanie ilości

WAŻNE!!!

Zamiana ilości nie powoduje automatycznego przeliczenia planu surowcowego oraz pracy.

- Widok planu

Widoki planu:

- dzienny

- tygodniowy

- miesięczny

W zależności od wybranego widoku, w arkuszu są zawarte ilości sumaryczne.Szczegółowe dane zawarte są w zakładce Pozycje.

W zależności od wybranego widoku, w arkuszu są zawarte ilości sumaryczne.Szczegółowe dane zawarte są w zakładce Pozycje.

WAŻNE!!!

Sumy ilości odnoszą się do zakresu dat zawartego w oknie OKRES.

W kolumnie zawierającej ilość (sumaryczną) system kolorami oznacza:

- Czerwony – pozycje planu nie posiadają powiązanych zleceń produkcyjnych

- Zielony – pozycje planu posiadają powiązane zlecenia produkcyjne

- Niebieski – pozycje planu nie posiadają pełnego pokrycia w zleceniach produkcyjnych

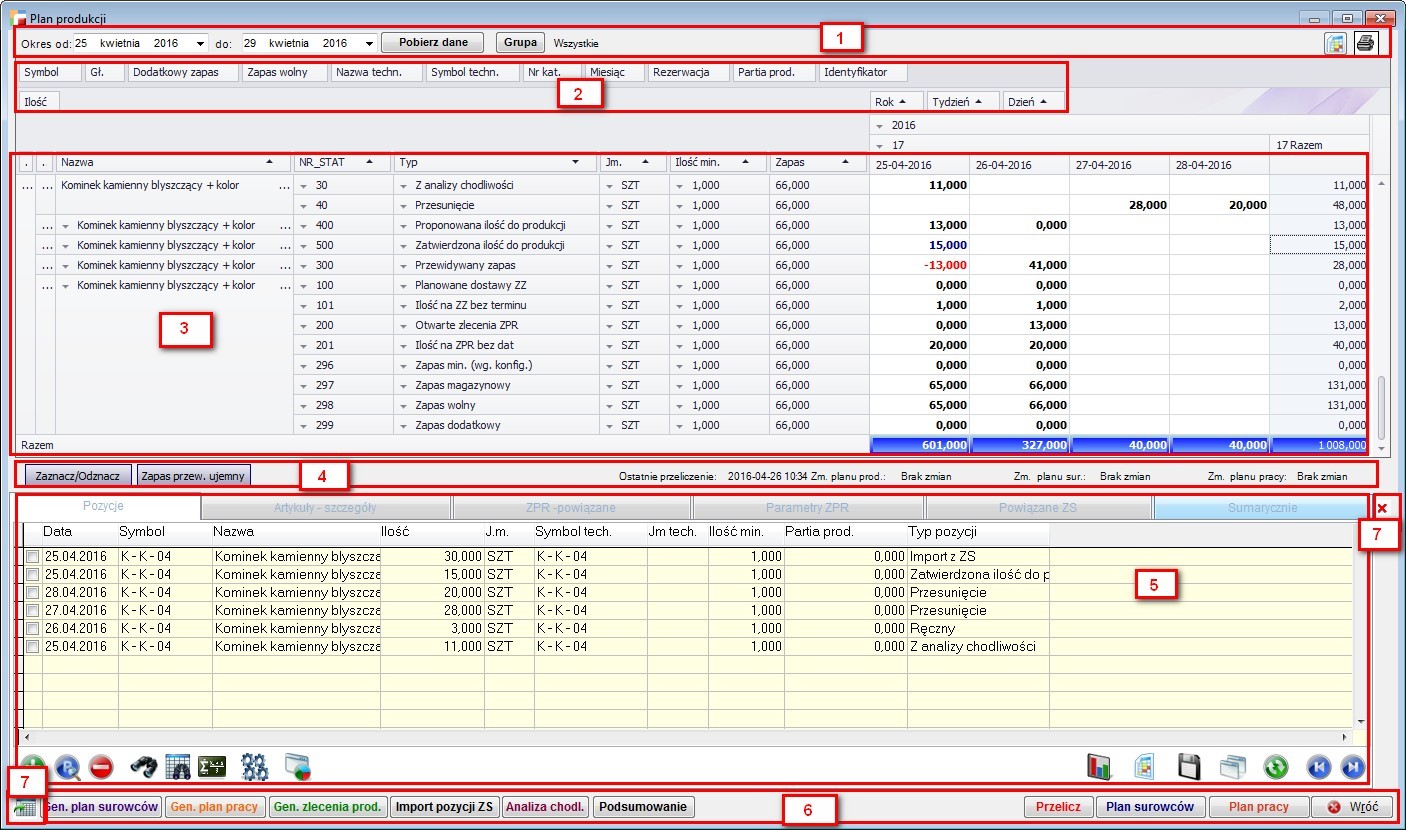

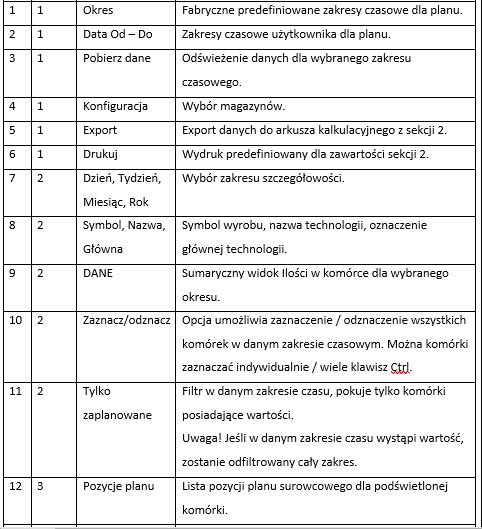

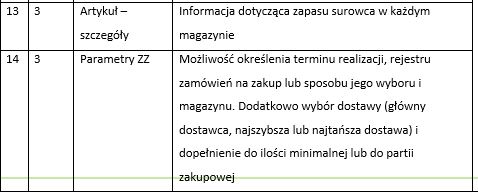

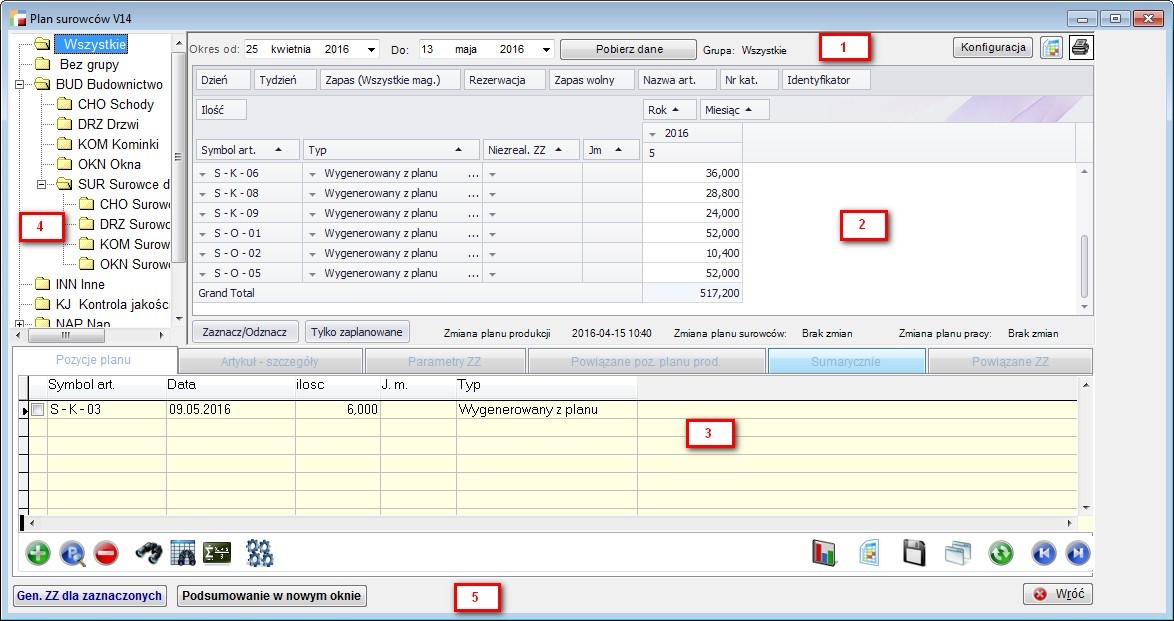

Opis poszczególnych sekcji:

Sekcja 1:

Okres od – fabryczne predefiniowane zakresy czasowe dla planu.

Pobierz dane – odświeżanie danych dla wybranego zakresu czasowego.

Grupa – możliwość ograniczenia widoku do konkretnej grupy wyrobów.

Widok Excela – eksport do arkusza kalkulacyjnego Excel zawartości dostępnej w sekcji 2.

Drukuj – możliwość wydruku danych z sekcji 2.

Sekcja 2:

Opcje dostępne na pasku, możliwe do przeciągnięcia do sekcji 3, w celu uzyskania szczegółowych danych:

- Dzień, Tydzień, Miesiąc, Rok – Wybór zakresu szczegółowości

- Symbol, Symbol techn., Nazwa techn., Gł., – symbol wyrobu, symbol i nazwa technologii, oznaczenie głównej technologii

- Nr typu – liczbowa wartość statusu

- Nr kat. – numer katalogowy

- Zapas, Zapas wolny, Dodatkowy zapas – informacje dotyczące zapasów

- Rezerwacja – ilość zarezerwowana

- Ilość min. – ilość minimalna wynikająca z technologii

- Partia prod. – oznaczenie partii produkcyjnej

- Identyfikator – numer id

- Ilość, Jm – Ilość i jednostka miary

Sekcja 3:

Opis poszczególnych typów na pozycjach planu:

- Ręczny – pozycja dodana do planu ręcznie

- Import z ZS – pozycja zaimportowana z zamówień na sprzedaż

- Wygenerowany z planu – pozycja wygenerowana z planu produkcji

- Z analizy chodliwości – pozycja wygenerowana z analizy chodliwości

- Przesunięcie – pozycja przesunięta na inny termin

- Proponowana ilość do produkcji – Wypełnienie pola z ilością proponowaną do produkcji następuje zgodnie z algorytmem: (ZAPAS WOLNY + EWENTULNY ZAPAS DODATKOWY + ILOŚĆ NA DOK.ZZ + ILOŚĆ NA DOK.ZPR) – POTRZEBY

- Zatwierdzona ilość do produkcji – pole edytowalne. Jego wartość można zmieniać wykorzystując opcję „Popraw” w tabeli poniżej z pozycjami planu.

- Przewidywany zapas – pole to przedstawia różnicę między potrzebami a ilością zatwierdzoną do produkcji. Analizując to pole otrzymamy informację kiedy zabraknie wyrobu / półproduktu.

- Planowane dostawy ZZ

- Ilość na ZZ bez terminu

- Ilość na ZPR bez dat

- Zapas min. (wg konfig.)

- Zapas magazynowy

- Zapas wolny

- Zapas dodatkowy – wyliczony wg formuły zdefiniowanej w konfiguracji

Pozostałe pola wypełniane są zgodnie z konfiguracją.

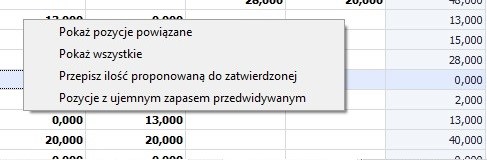

Dodatkowo, na tabeli z pozycjami planu, pod prawym przyciskiem myszy dostępne są następujące opcje:

- Pokaż pozycje powiązane – po wybraniu tej opcji zostają wyświetlone tylko powiązane z bieżącą (pozycją wyrobu i półprodukty). Po wybraniu tej opcji mam informację o zastosowany filtrze.

- Pokaż wszystkie – po wybraniu tej opcji pojawiają się wszystkie pozycje, nie tylko powiązane.

- Przepisz ilość proponowaną do zatwierdzonej – opcja działa dla zaznaczonych pozycji – przepisuje wartość pola ilość proponowana do produkcji do pola ilości zatwierdzone.

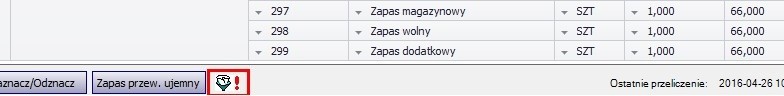

- Pozycje z ujemnym zapasem przewidywanym – w tabeli z pozycjami planu produkcji wyświetlone zostają tylko te pozycje, dla których przewidywany zapas jest mniejszy od 0.

Sekcja 4:

Zaznacz / Odznacz – zaznaczenie / odznaczenie wszystkich komórek w danym zakresie czasowym. Można również zaznaczać indywidualnie – klawisz CTRL

Zapas przew. Ujemny – po naciśnięciu przycisku w tabeli z pozycjami planu produkcji, wyświetlone zostają tylko te pozycje, dla których przewidywany zapas jest mniejszy od 0. Opcja dostępna również pod prawym przyciskiem myszy na tabeli planu.

Ostatnie przeliczenie – informacje – data, czas – dotyczące ostatnich modyfikacji (przeliczenia) na planie produkcji, surowców i pracy.

Sekcja 5:

Zakładki planu produkcji:

Pozycje – wyświetla pozycje zaznaczone na widoku arkuszowym, m.in z informacją o typie pozycji.

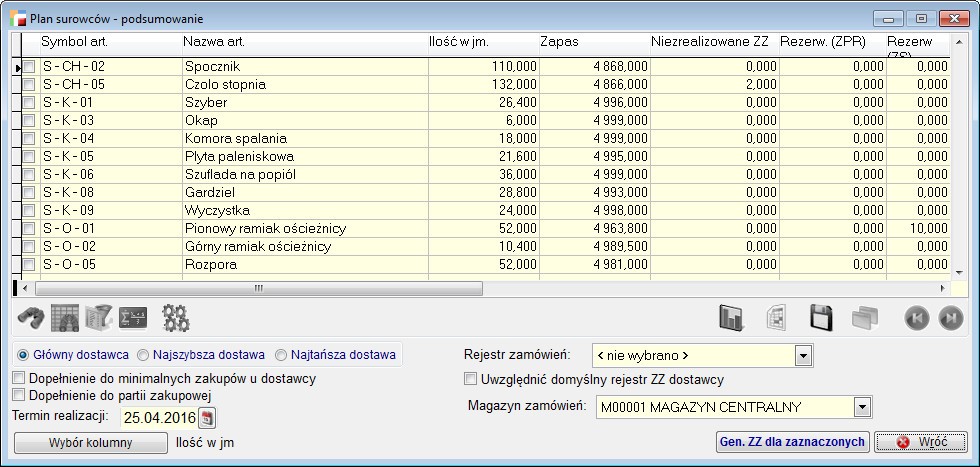

Artykuły – szczegóły – Informacja dotycząca zapasu na każdym magazynie.

ZPR – powiązane – Zlecenia produkcyjne powiązane z pozycjami planu produkcyjnego.

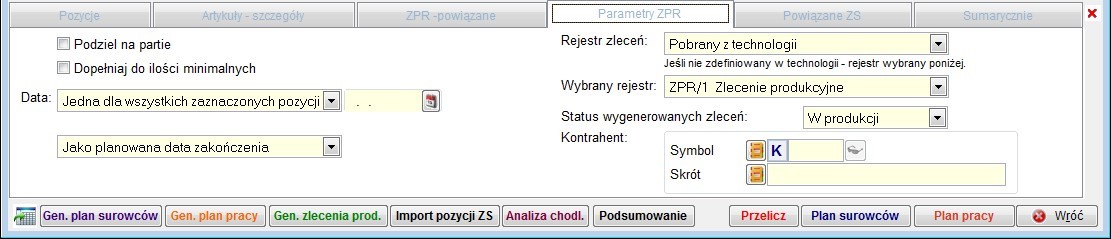

Parametry ZPR – możliwość wyboru daty, rejestru, zlecenia produkcyjnego lub sposobu jego wyboru, ewentualnie kontrahenta ZPR. Dodatkowo wybór z podziałem na partie i dopełnieniem do ilości minimalnej.

Powiązane ZS – Zamówienia na sprzedaż powiązane z pozycjami planu produkcyjnego.

Sumarycznie – Informacja podsumowująca, dotycząca ilości w jednostkach magazynowych, ilości na ZPR, zapasu i rezerwacji.

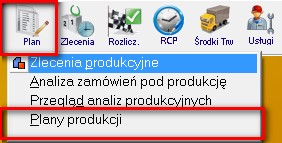

Sekcja 6:

Gen. Plan surowców – możliwość wygenerowania planu surowców dla zaznaczonych pozycji.

Gen. Plan pracy – możliwość wygenerowania planu pracy dla zaznaczonych pozycji.

Gen. Zlecenia prod. – możliwość wygenerowania zleceń produkcyjnych dla zaznaczonych pozycji planu o typie „Zatwierdzona ilość do produkcji” z ilością większą od 0.

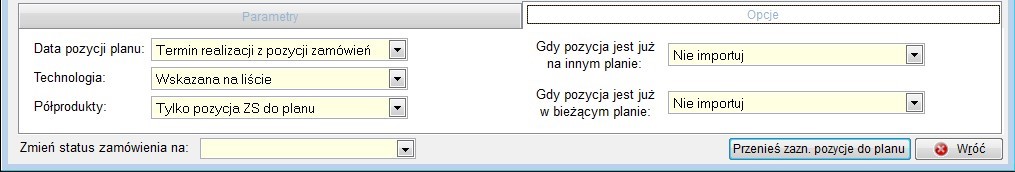

Import pozycji ZS – możliwość przywołania niezrealizowanych pozycji zamówień z możliwością przeniesienia ich do planu. Przed przeniesieniem pozycji do planu, możliwe jest zdefiniowanie parametrów i opcji z jakimi pozycje zostaną zaimportowane. W Parametrach możemy przywołać pozycje wszystkich zamówień bądź tylko tego, na którym ustawiony był kursor, jak również możemy przefiltrować zamówienia po terminie realizacji.

W Opcjach dostępne są następujące ustawienia:

- Data pozycji planu:

– Termin realizacji z pozycji zamówień

– Jedna dla wszystkich pozycji

– Wskazywana dla każdej pozycji podczas importu

- Technologia:

– Wskazana na liście

– Główna zatwierdzona

– Wskazywana dla każdej pozycji podczas importu

- Półprodukty

– Tylko pozycja ZS do planu

– Rozłożenie na półprodukty

– Pytanie dla każdej pozycji podczas importu

- Gdy pozycja jest już na innym planie:

– Nie importuj

– Importuj ponownie

– Pytaj podczas importu czy zaimportować

- Gdy pozycja jest już w bieżącym planie:

– Nie importuj

– Importuj ponownie

– Pytaj podczas importu czy zaimportować.

Podczas importu można również ustawić status dokumentu ZS.

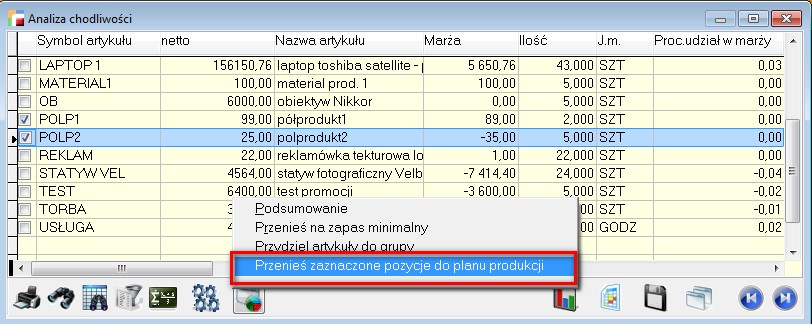

Analiza chodl. – analiza chodliwości wraz z parametrami wstępnymi, z opcją umożliwiającą przeniesienie zaznaczonych pozycji do planu produkcji.

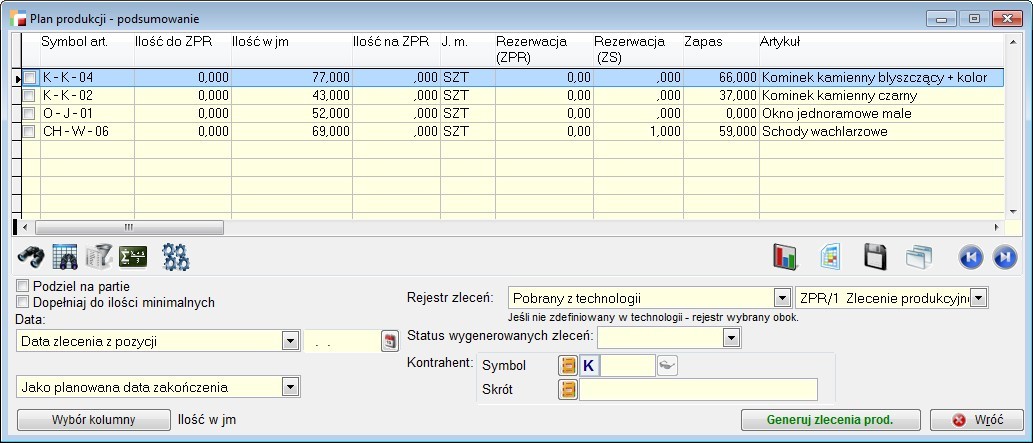

Podsumowanie – sumaryczne zestawienie wszystkich pozycji dostępnych na planie z możliwością wygenerowania zleceń produkcyjnych, po uprzednim wskazaniu odpowiednich parametrów.

Przelicz – opcja umożliwiająca ponowne przeliczenie planu produkcji od bieżącego dnia.

Plan surowców – przejście do Planu surowców. Wyświetlone zostaną dane, jeżeli został wygenerowany plan surowców, dla zaznaczonych pozycji planu produkcji

Plan pracy – przejście do Planu Pracy. Wyświetlone zostaną dane, jeżeli wcześniej został wygenerowany plan pracy.

Sekcja 7:

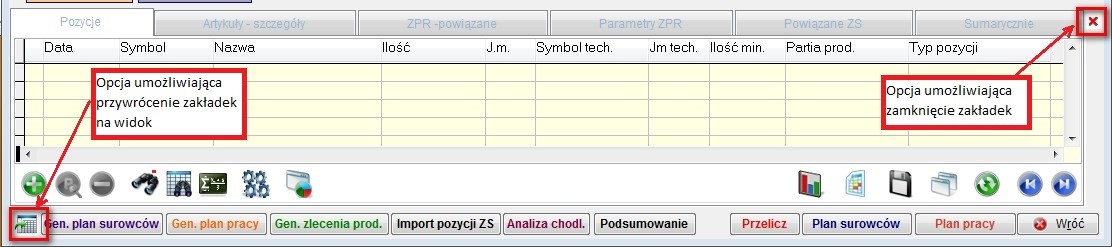

Opcje umożliwiające zamknięcie i przywrócenie zakładek na widok. Przywrócenie zakładek następuje również poprzez dwuklik na polu z wartością w tabeli pozycji.

- Plan surowców

Plan surowców podlega przeliczeniu poprzez opcję dostępną w planie produkcji.

Główne założenia :

- wgląd w zapotrzebowanie surowcowe pod kątem planu produkcji

- szczegółowa analiza zdolności pod kątem bieżących zasobów magazynowych

- generowanie zamówień ZS

- Plan pracy

Plan pracy podlega przeliczeniu poprzez opcję dostępną w planie produkcji

Główne założenia:

- wgląd w zapotrzebowanie czasowe dla maszyn oraz pracowników pod kątem planu produkcji

- sumaryczna analiza zdolności pod kątem bieżących zasobów maszynowych oraz pracowniczych