1.Wstęp

Moduł Zarządzanie Produkcją to jedna z części Zintegrowanego Systemu Zarządzania humansoft HermesSQL, wspomagającego przygotowanie i realizację procesów produkcyjnych.

Program HermesSQL to nowoczesny program, który pozwala właściwie zorganizować produkcję, usprawnić „łańcuch dostaw” i maksymalnie wykorzystać posiadane środki produkcji oraz zasoby ludzkie. Umożliwia pełną identyfikację procesów produkcyjnych wraz z łatwym śledzeniem surowców i wyrobów gotowych na wszystkich etapach produkcji.

Moduł Zarządzanie produkcją jest dość autonomiczny w stosunku do całości systemu, jednak potrafi ściśle współpracować z pozostałymi opcjami programu. Funkcjonalność modułu przede wszystkim dopełniają Zamówienia na sprzedaż.

2.Podział produkcji

Od 1 marca moduł – Zarządzanie Produkcją został podzielony na 4 moduły:

- Zarządzanie produkcją (podstawowy moduł)

- Plan produkcji

- Harmonogram operacji

- Panele produkcyjne

Zarówno Planowanie, Harmonogramowanie czy Panele nie mogą istnieć bez głównego – podstawowego modułu „Zarządzania produkcją”. W celu zaznajomienia się z powyższymi modułami polecamy najpierw lekturę głównego podręcznika do Zarządzania produkcją. Omówione są tam etapy produkcji, dokumenty produkcyjne, sposoby definiowania, dodawania konkretnych dokumentów do systemu.

3. Harmonogramowanie – wprowadzenie

Harmonogramowanie polega na automatycznym przydzieleniu konkretnych zasobów spełniających określone kompetencje do realizacji wybranych zleceń produkcyjnych w określonym czasie. Wynikiem tego procesu jest informacja o terminach rozpoczęcia oraz zakończenia zleceń (operacji) produkcyjnych.

Podstawowym elementem dla mechanizmu harmonogramowania jest odpowiednie zbudowanie technologii (receptur) produkcyjnych a co za tym idzie określenie operacji, zasobów, narzędzi, kalendarzy, pracowników, magazynów, wyrobów itd.

Technologia umożliwia przygotowanie i prowadzenie procesu wytworzenia wyrobu.

Definiujemy tu skład materiałowy wyrobu, czyli surowce, półprodukty i zamienniki, podpinając odpowiednie rodzaje operacji technologicznych, zasoby produkcyjne niezbędne do wytworzenia wyrobu, a także informacje typu: koszt wyrobu, czas realizacji, ilość odpadów powstających w czasie produkcji oraz prace zlecone kooperantom.

4.Podstawowe funkcje modułu “Harmonogramowanie”

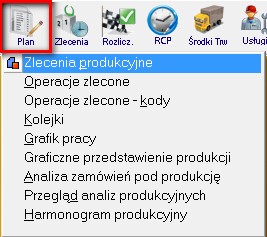

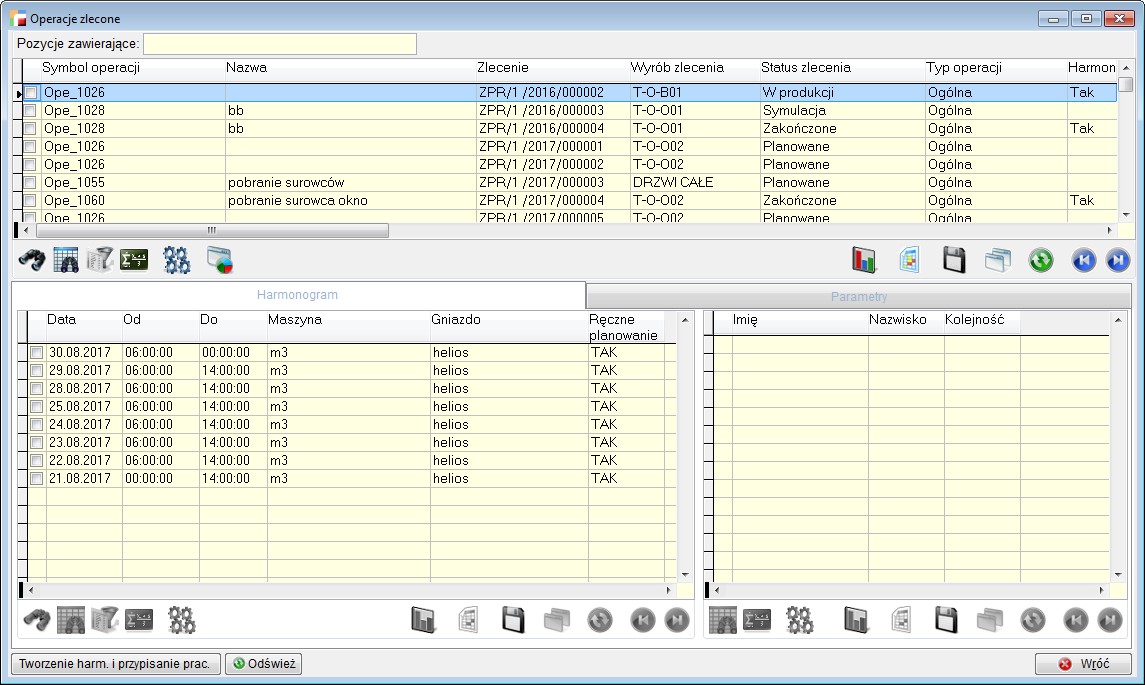

Harmonogramowanie dostępne jest w menu Plan oraz Zlecenia. Po zdefiniowaniu potrzebnych nam informacji możemy w czytelny sposób przeprowadzić analizy czy tez zobaczyć efekt harmonogramowania na wykresie Gantta.

W menu Plan znajdują się typowe dla harmonogramowania opcje, takie jak:

- operacje zlecone

- operacje zlecone – kody

- kolejki

- grafik pracy

- graficzne przedstawienie produkcji – wykres Gantta

- harmonogram produkcyjny

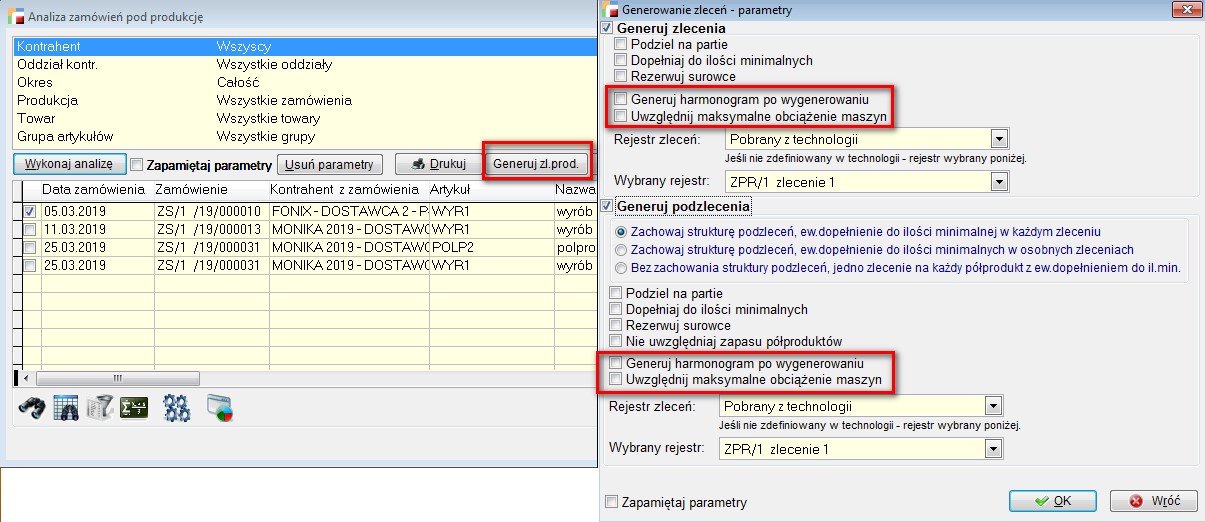

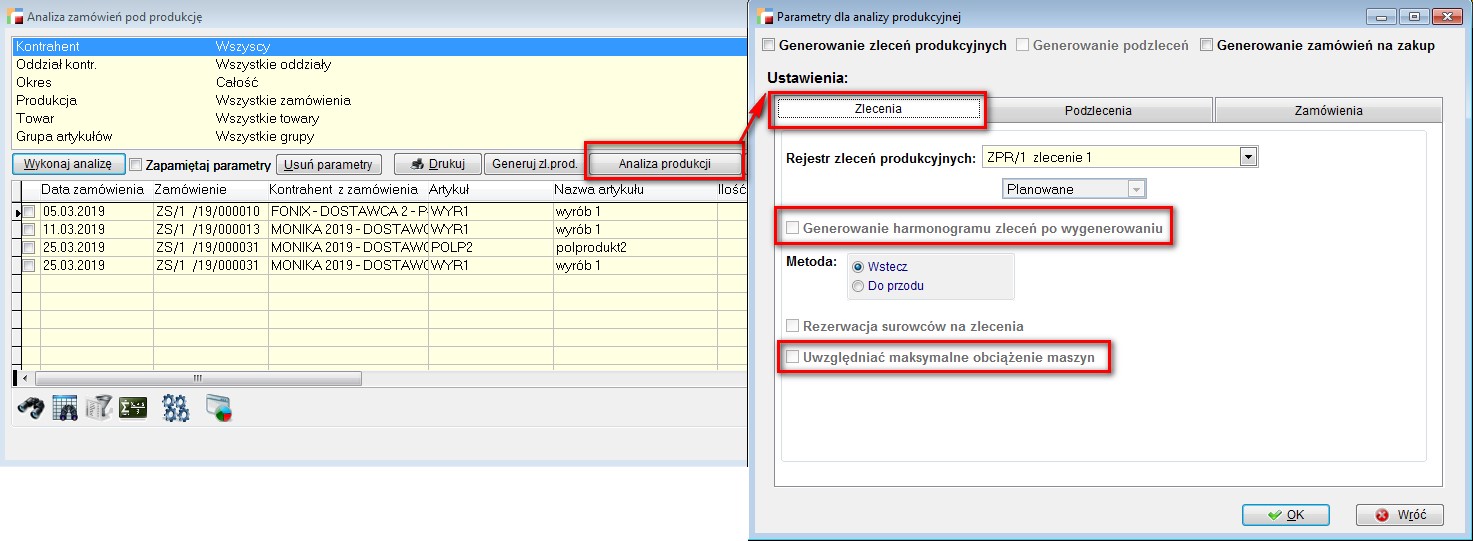

W menu dostępna jest również „Analiza zamówień pod produkcję” oraz opcja „Przegląd analiz produkcyjnych”, w której możemy zobaczyć raporty Analizy zamówień pod produkcję.W opcji Analiza zamówień pod produkcję -> Analiza Produkcji –> na formularzu Zlecenia i Podzlecenia dostępne opcje:

W menu dostępna jest również „Analiza zamówień pod produkcję” oraz opcja „Przegląd analiz produkcyjnych”, w której możemy zobaczyć raporty Analizy zamówień pod produkcję.W opcji Analiza zamówień pod produkcję -> Analiza Produkcji –> na formularzu Zlecenia i Podzlecenia dostępne opcje:

- Generowanie harmonogramu zleceń po wygenerowaniu

- Uwzględniać maksymalne obciążenie maszyn

W opcji Analiza zamówień pod produkcję -> Generuj zlecenia produkcyjne, dostępne opcje:

W opcji Analiza zamówień pod produkcję -> Generuj zlecenia produkcyjne, dostępne opcje:

Harmonogramowanie może być z analizy zamówień, może być generowane automatycznie lub ręcznie ze Zlecenia produkcyjnego.

Harmonogramowanie z analizy zamówień jest najbardziej rozbudowana i zautomatyzowana. Dodatkowo, podczas tworzenia harmonogramu kontrolowane są surowce, a w przypadku braków na podstawie informacji o dostawcach generowane są zamówienia na zakup.

Podstawą w/w opcji są zamówienia na sprzedaż (ZS) z określonymi terminami realizacji.

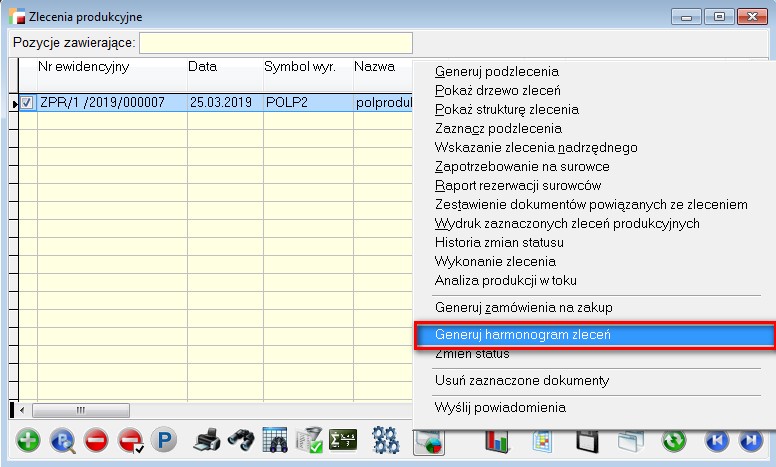

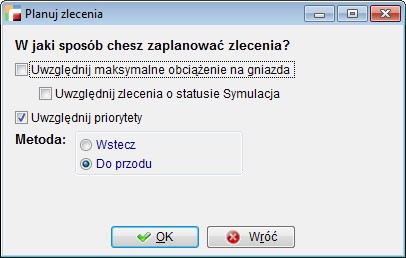

Na liście Zleceń produkcyjnych -> F 12 -> dostępna opcja Generuj harmonogram zleceń

- Uwzględnij max obciążenie na gniazda

- Uwzględnij zlecenie o statusie Symulacja

- Uwzględnij priorytety

Oraz metoda:

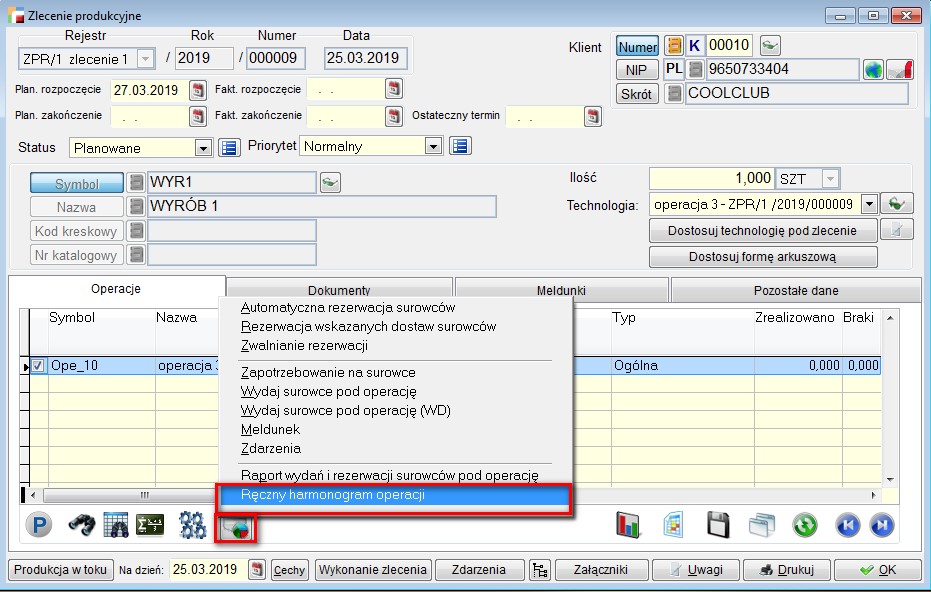

Na formularzach Zleceń produkcyjnych -> F12 -> dostępna opcja Ręczny harmonogram operacji

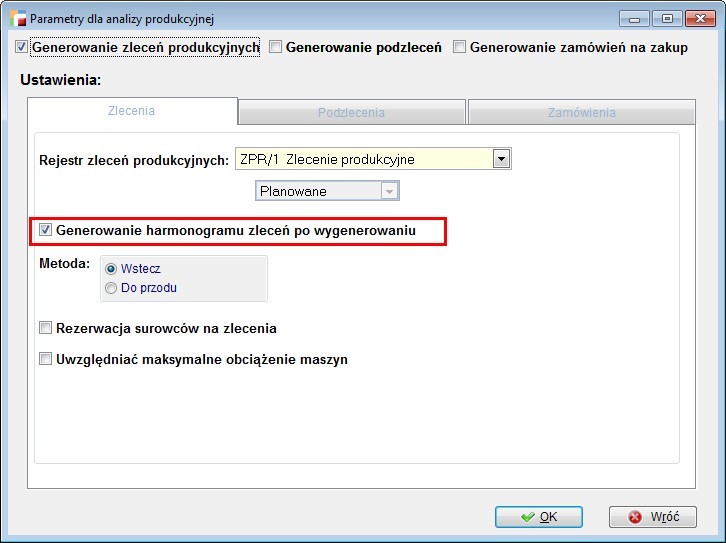

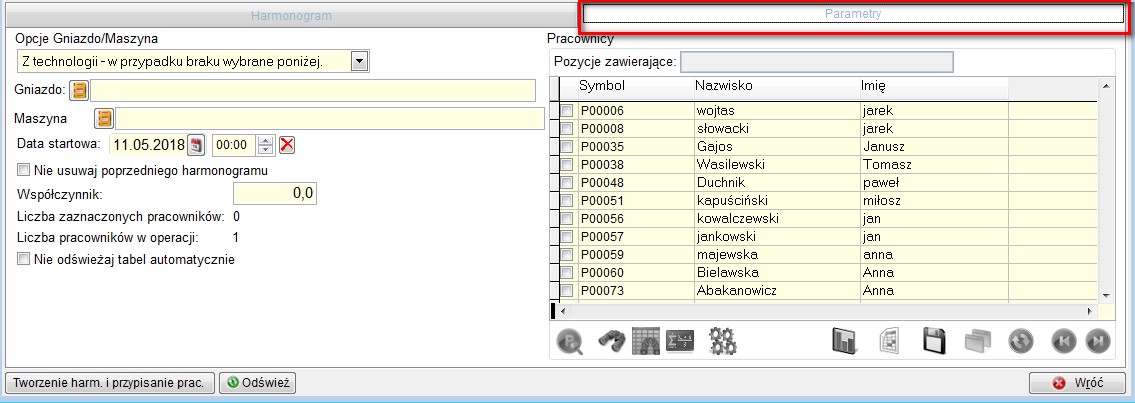

- Opcja „Operacje zlecone” umożliwia tworzenie harmonogramu do zaznaczonych operacji oraz przypisanie pracowników do harmonogramu.

Z tego poziomu dostępne są dwie zakładki. Na pierwszej pokazywane są informacje o harmonogramie i przypisanych pracownikach do wybranej operacji. Na drugiej zakładce znajdują się parametry dotyczące tworzenia harmonogramu.

Program umożliwia podanie daty startowej tworzonego harmonogramu, wskazanie pracowników oraz wybór jednej z opcji dotyczących gniazda i maszyny:

- Pobrać z technologii – w przypadku gdy nie ma, wybrać wskazane

- Dla wszystkich operacji wybrać wskazane

- W przypadku braku w technologii – informacja w raporcie.

Liczba zaznaczonych pracowników to pole, w którym pokazana jest ilość pracowników zdefiniowanych przy operacji. Podczas zaznaczania pracowników, liczba ta zostaje przyrównana do liczby wybranych pracowników. Przy tworzeniu harmonogramu, czas na jaki została zaplanowana operacja, zostaje podzielony przez liczbę zaznaczonych pracowników. Współczynnik domyślnie jest równy liczbie pracowników przypisywanych do operacji. Pole to umożliwia użytkownikowi zdefiniowanie współczynnika innego niż liczba pracowników, którym

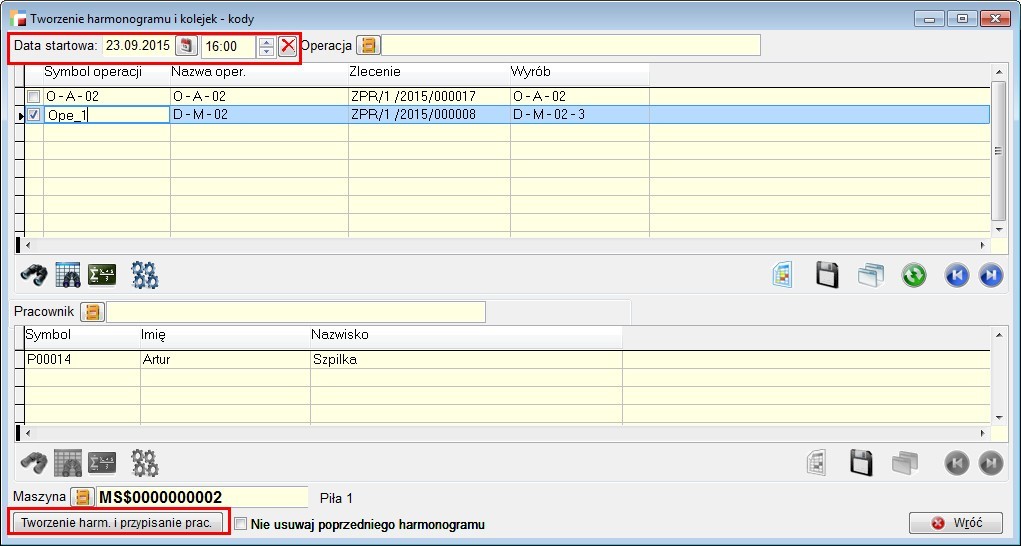

zlecana jest operacja.- Opcja „Operacje zlecone = kody” umożliwia tworzenie harmonogramu do zaznaczonych operacji oraz przypisanie pracowników do harmonogramu za pomocą kodów kreskowych.

Za pomocą opcji „Tworzenie harm. I przypisanie prac.” możliwe jest tworzenie harmonogramu oraz przypisanie pracowników do harmonogramu rozpoczynając od wskazanej daty i godziny. Domyślnie data pobierana jest z systemu, natomiast godzina z kalendarza zakładowego dla daty systemowej.

Za pomocą opcji „Tworzenie harm. I przypisanie prac.” możliwe jest tworzenie harmonogramu oraz przypisanie pracowników do harmonogramu rozpoczynając od wskazanej daty i godziny. Domyślnie data pobierana jest z systemu, natomiast godzina z kalendarza zakładowego dla daty systemowej.Lista operacji i pracowników oraz zostaje wczytana za pomocą kodów kreskowych.

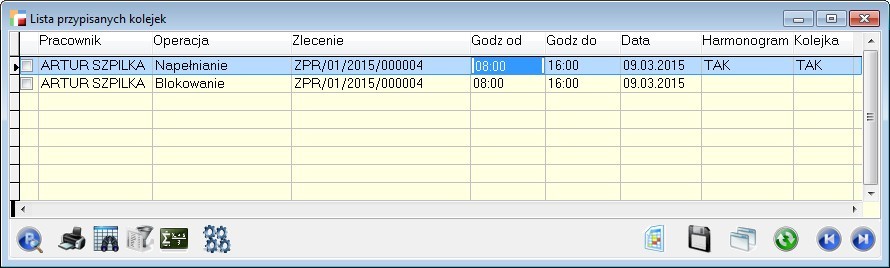

- Opcja Kolejki – umożliwiają podgląd wszystkich pozycji harmonogramu przypisanych do pracowników. Mamy wgląd jakie operacje wykonuje pracownik i w jakim czasie.

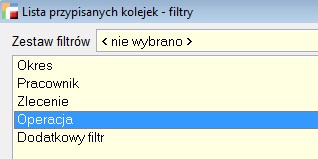

Kolejki można filtrować np. wg okresu, pracownika, zlecenia, operacji lub stosując własny dodatkowy filtr.

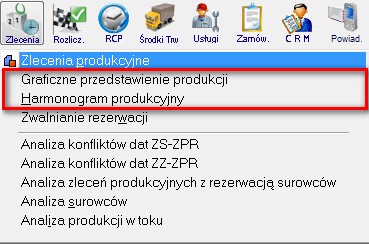

Kolejki można filtrować np. wg okresu, pracownika, zlecenia, operacji lub stosując własny dodatkowy filtr. Zarówno w menu „Plan” jak i „Zlecenia” dostępne są opcje:

Zarówno w menu „Plan” jak i „Zlecenia” dostępne są opcje:- Graficzne przedstawienie produkcji

- Harmonogram produkcyjny

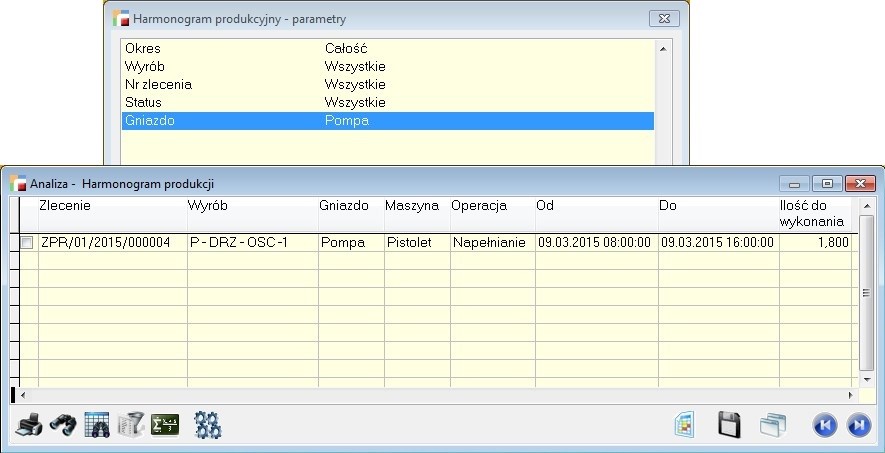

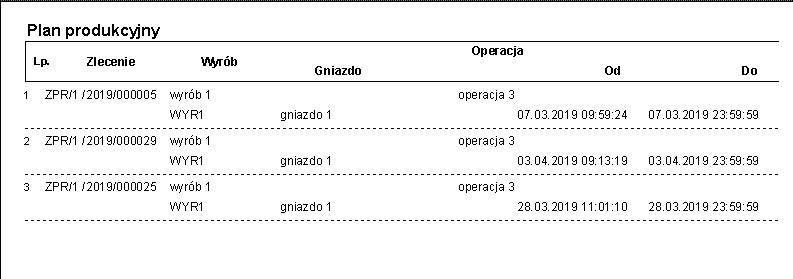

- Opcja harmonogram produkcyjny – to analiza z parametrami wstępnymi zawierająca za harmonogramowane operacje zleceń produkcyjnych

Na każdym widoku dostępne są wzorce wydruku tu mamy dostępny wzorzec analizy harmonogramowana: PLAN_PR_

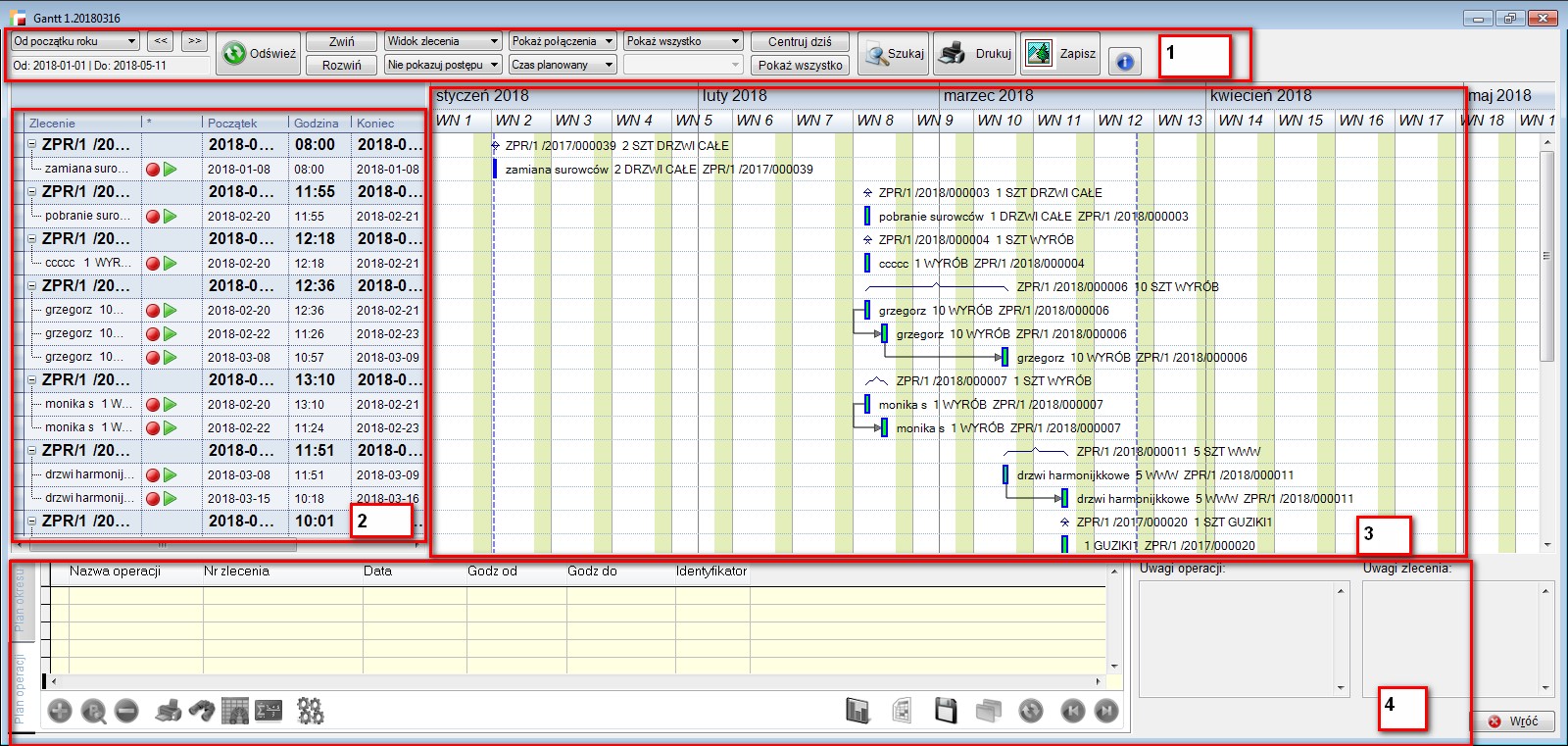

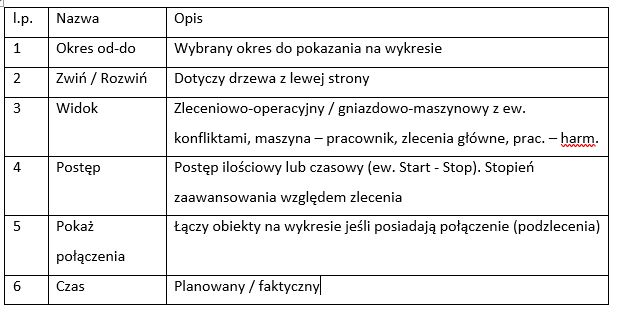

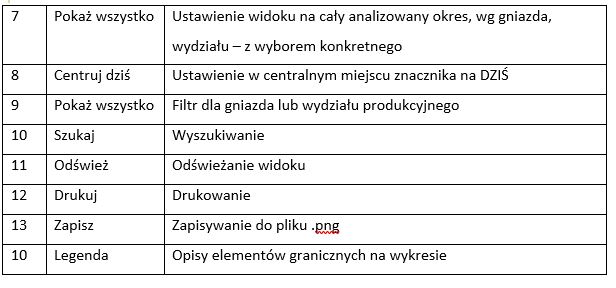

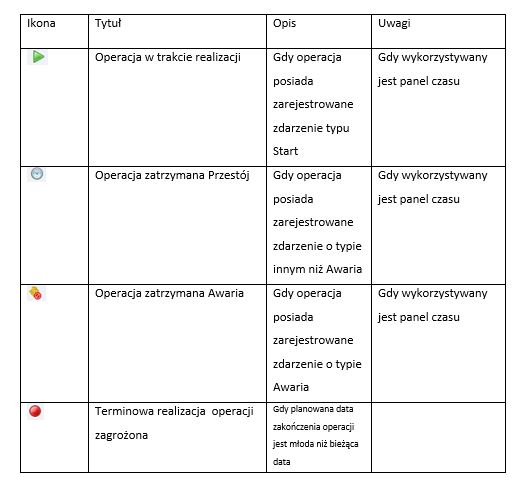

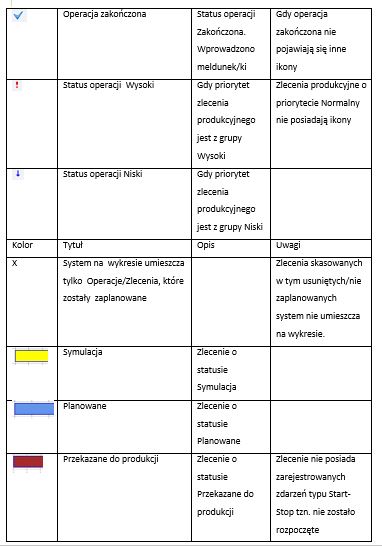

- Graficzne przedstawienie produkcji – jest w formie Wykresu Gantt-a.

Z możliwością edycji poszczególnych pozycji harmonogramu w oknie Szczegóły.

Sekcja 1 – Sterowanie

Sekcja 2 – Drzewo

Sekcja 3 – Wykres

Sekcja 4 – SzczegółySekcja 1 – Sterowanie

Sekcja 3 – Sterownie wykres

Sekcja 3 – Sterownie wykres

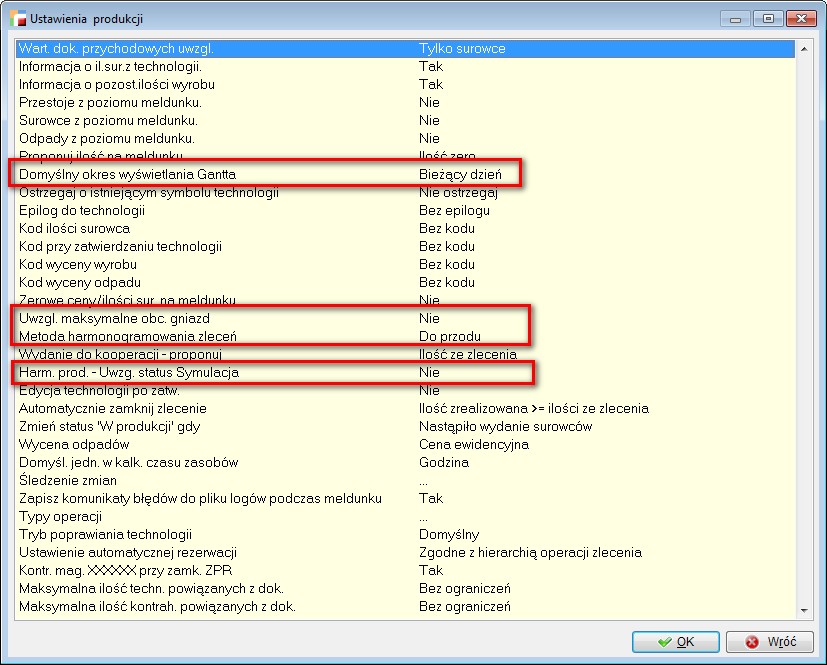

Harmonogramowanie dostępne jest także do ustawienia w opcji Ustawienia z menu TPP:

Harmonogramowanie dostępne jest także do ustawienia w opcji Ustawienia z menu TPP:- Domyślny okres wyświetlania Gantta

- Uwzględ. maksymalnie obciążenie gniazd

- Metoda harmonogramowania zleceń

Harm. produkcji – uwzg. Status Symulacja

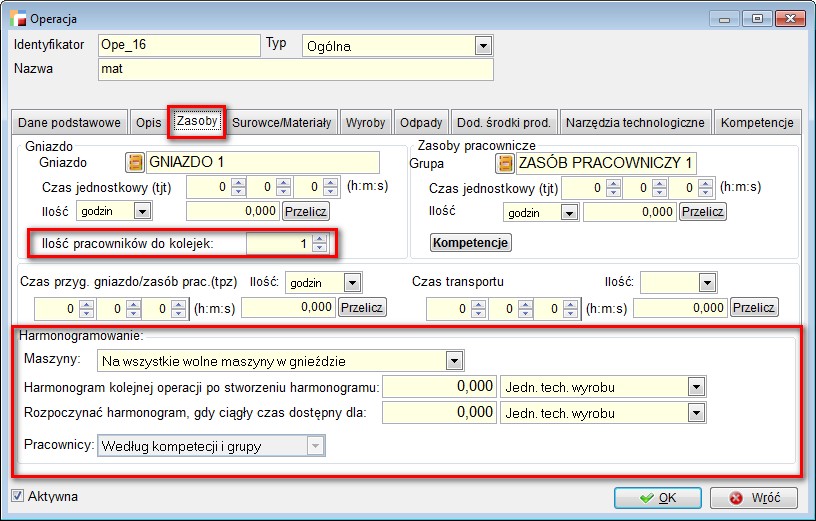

Na formularzu Operacje, w zakładce Zasoby dostępne opcje związane z Harmonogramowaniem oraz opcja Ilość pracowników do kolejek

Na formularzu Operacje, w zakładce Zasoby dostępne opcje związane z Harmonogramowaniem oraz opcja Ilość pracowników do kolejek

Harmonogramowanie może być na:

- wszystkie wolne maszyny w gnieździe

- pierwszą wolną maszynę

- tylko na wskazaną maszynę

- wskazane maszyny z gniazda

Dostępne są też do uzupełnienia opcje harmonogramu kolejnej operacji po stworzeniu harmonogramu np. dla np. 5 „jednostek technologicznych wyrobu” lub „% realizacji wyrobu”.

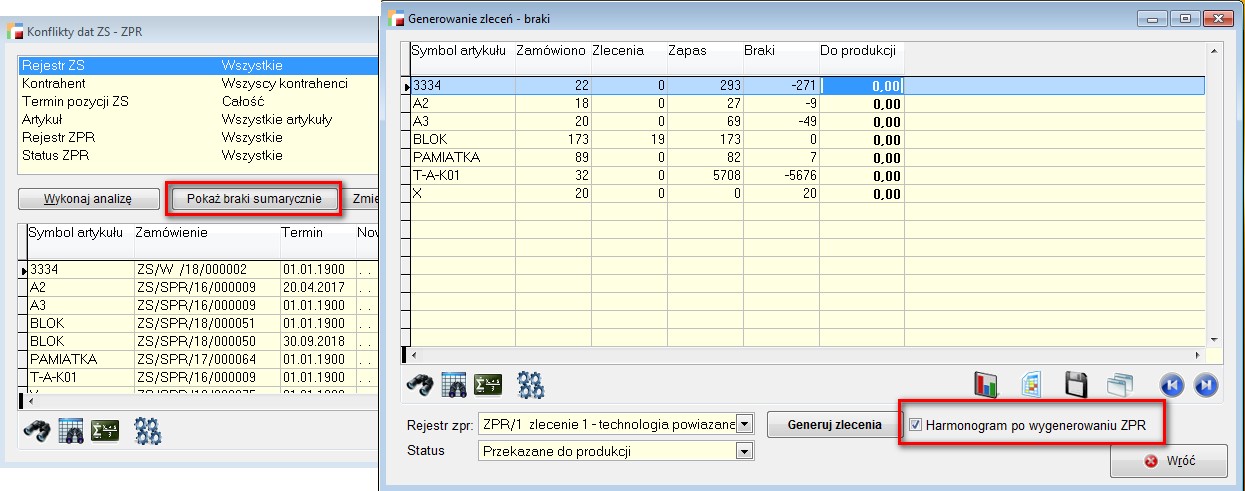

W menu Zlecenia -> Konflikty dat ZS-ZPR – > Pokaż braki sumaryczne, dostępna opcja Harmonogram po wygenerowaniu ZPR