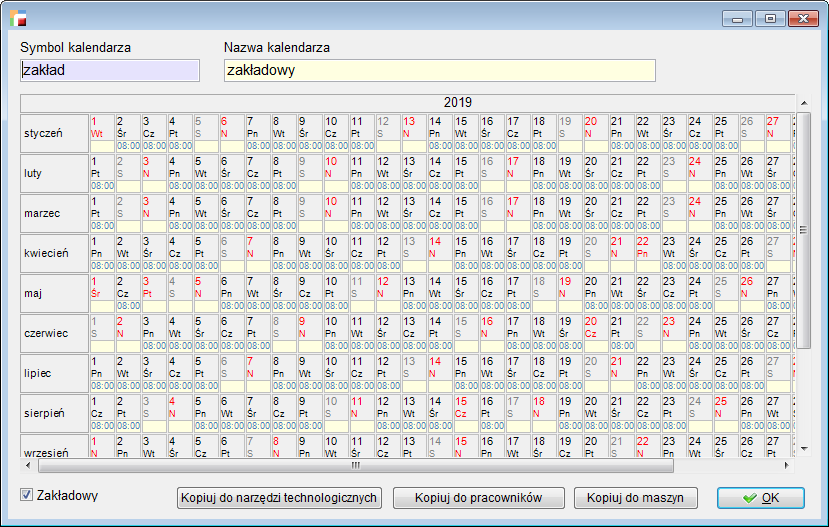

5.1 Kalendarze

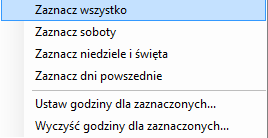

Definicja kalendarzy wzorcowych na dany rok. Ustawienie kalendarza polega na zaznaczeniu wymaganych dni i ustawieniu godzin pracy dla nich. Pod prawym klawiszem myszy jest wywoływane menu pozwalające na wykonywanie tych czynności. Podwójne kliknięcie pozwala ustawić godziny dla pojedynczego dnia.

Znacznik „Zakładowy” – zaznaczenie spowoduje, że kalendarz będzie widoczny w graficznym przedstawieniu produkcji.

Przycisk „Kopiuj do narzędzi technologicznych” umożliwia podpięcie kalendarza do odpowiedniego narzędzia.

Przycisk „Kopiuj do pracowników” umożliwia podpięcie kalendarza do odpowiedniego kalendarza pracownika.

Przycisk „Kopiuj do maszyn” umożliwia podpięcie kalendarza do odpowiedniej maszyny.

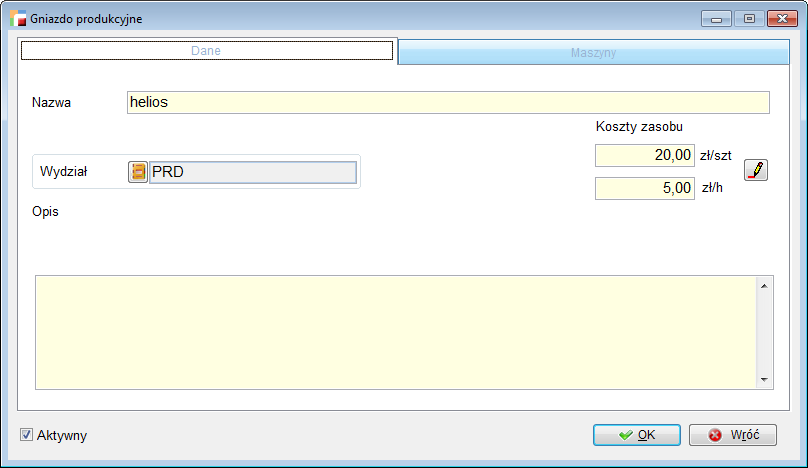

5.2 Zasoby, gniazda, maszyny, narzędzia

Gniazda produkcyjne to zespoły wyspecjalizowanych maszyn.

- Nazwa gniazda produkcyjnego

- Wydział (wybierany ze struktury firmy)

- Koszt pracy zasobu

- pole do wpisania wartości za sztukę/operację

- pole do wpisania wartości za roboczo – godzinę

- Opis

Możliwość podpięcia maszyn wykorzystywanych na danym gnieździe. Do podpięcia system pokazuje nam listę wszystkich maszyn, które są wolne (tzn. nie podpiętych do innych gniazd) a nie wszystkich zdefiniowanych w programie.

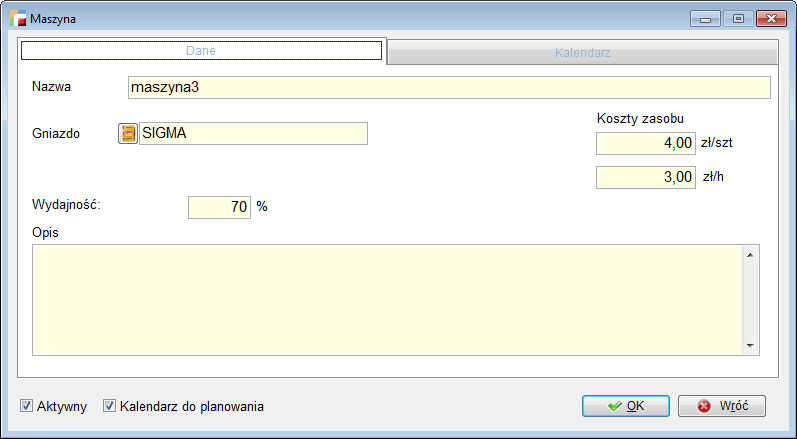

Zakładka „Kalendarz” umożliwia podpięcie do konkretnej maszyny wcześniej zdefiniowanego kalendarza. W tym przypadku należy zaznaczyć checkbox „Kalendarz do planowania” i dodać wykopiowany na podstawie kalendarza wzorcowego.

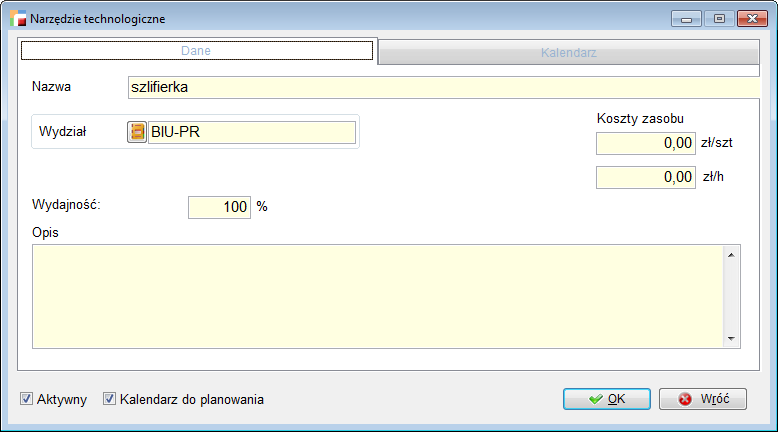

Narzędzia technologiczne dodajemy i modyfikujemy, ewentualnie usuwamy w ten sam sposób, jak to ma miejsce przy maszynach. Do każdego narzędzia technologicznego należy:

- Wpisać nazwę

- Wskazać wydział (wybierany ze struktury firmy)

- Można również wprowadzić koszt pracy zasobu

- pole do wpisania wartości za sztukę/operację

- pole do wpisania wartości za roboczo – godzinę

- Zdefiniować wydajność

- Umieścić Opis.

- Na drugiej zakładce można podpiąć właściwy Kalendarz

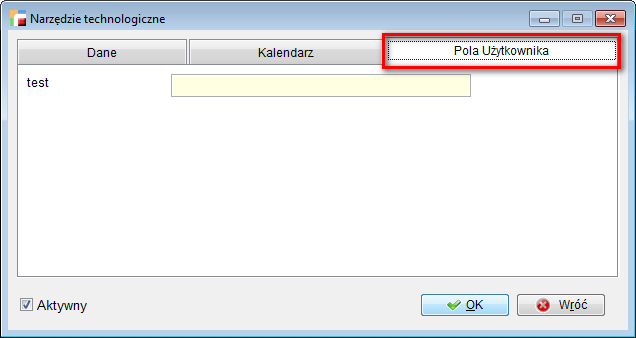

- Trzecia zakładka (opcjonalnie) służy do zdefiniowania dodatkowych pól tabel według indywidualnych ustawień użytkownika.

5.3 Zasoby – grupy, pracownicy

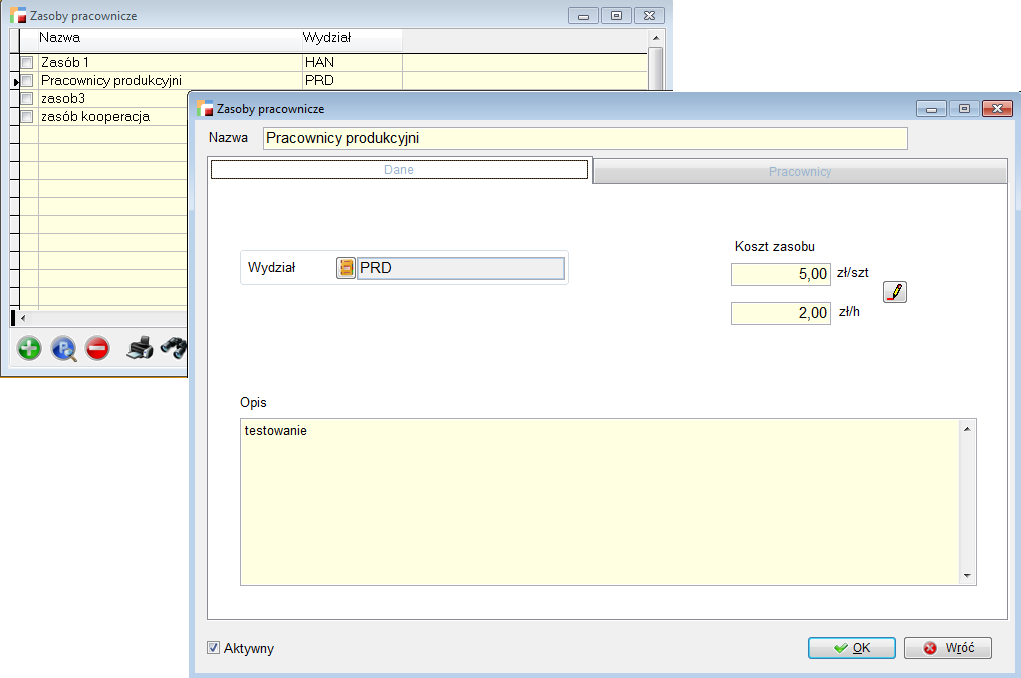

Zasoby pracownicze

- Nazwa zasobu pracowniczego

- Wydział (wybierany ze struktury firmy)

- Koszt pracy zasobu

- pole do wpisania wartości za sztukę/operację

- pole do wpisania wartości za roboczo – godzinę

- Opis

- Zakładka Pracownicy – podpinamy tu pracownika do zasobu i określamy mu stawkę godzinową albo akordową.

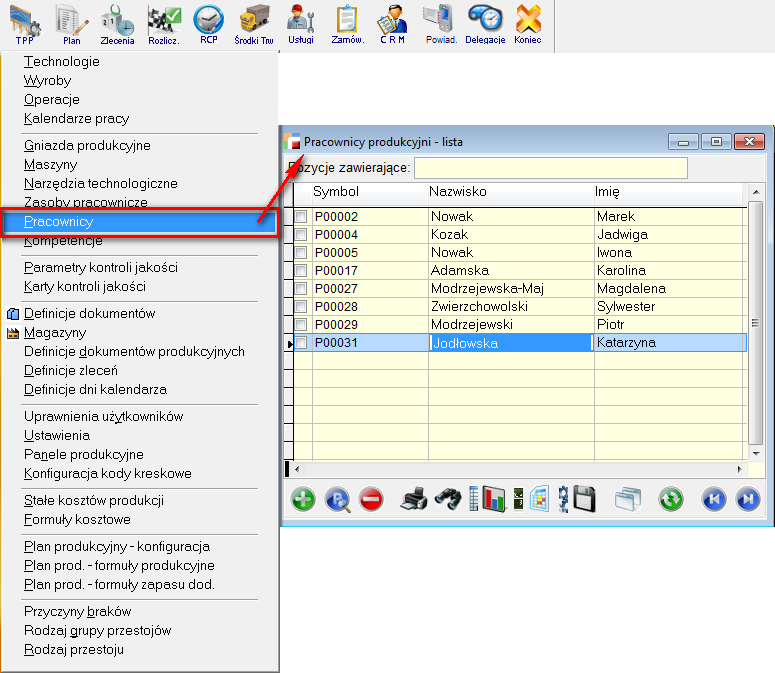

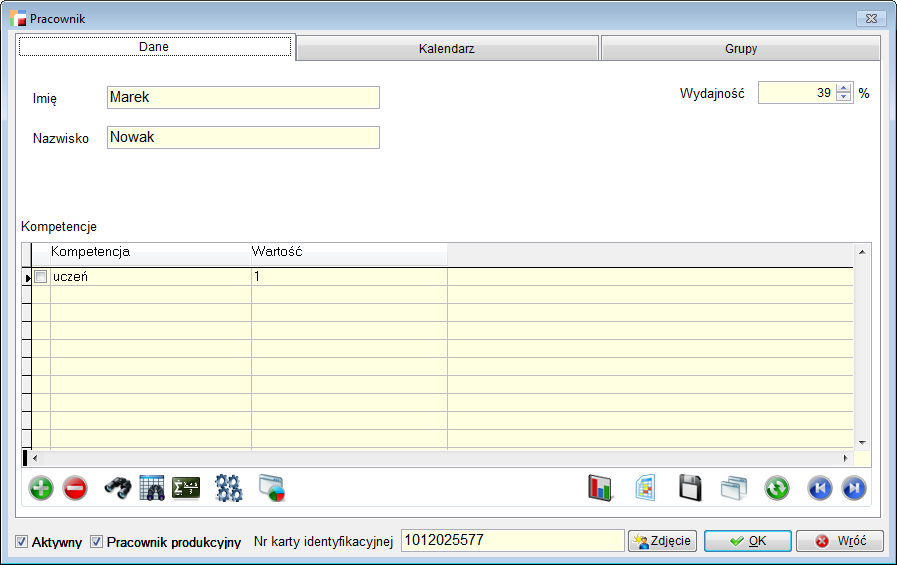

Pracownicy i kompetencje

Z poziomu TPP można dodawać pracowników produkcyjnych jak również przypisać im kompetencje.

Nagłówek zawiera następujące informacje:

- Imię

- Nazwisko

- Wydajność

Kompetencje

Pracownikom produkcyjnym można przypisywać kompetencje. Opcja konfigurowania kompetencji dostępna jest również podczas przypisywania ich do pracownika. Po wybraniu kompetencji, wyświetlona zostanie lista z wartościami, jakie dana kompetencja może przyjąć. Przypisane do pracownika kompetencje znajdują się w formularzu edycji pracownika.

Na dole jest informacja czy jest to pracownik aktywny, produkcyjny, jest numer karty identyfikacyjnej oraz możliwość podglądu zdjęcia pracownika.

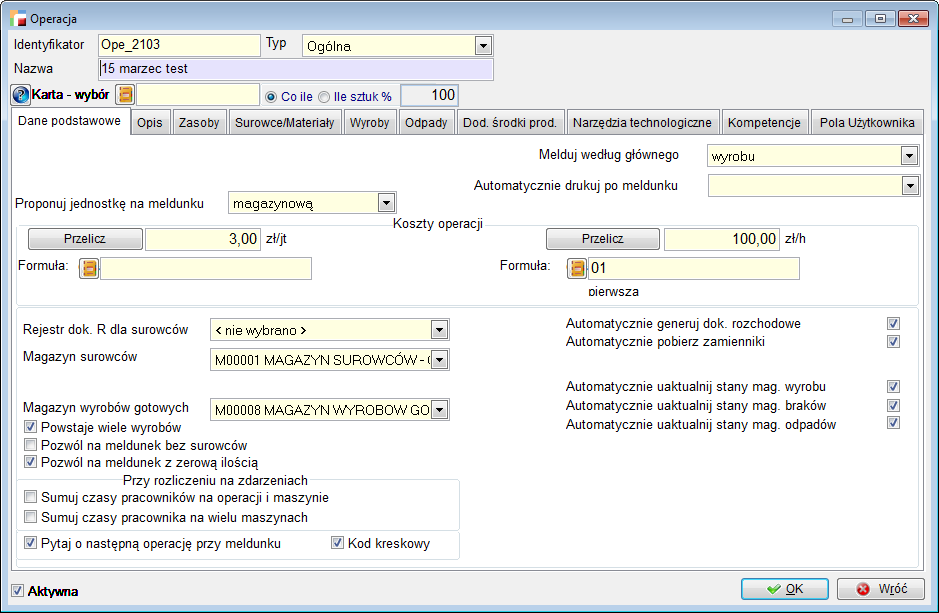

5.4 Operacje

Nagłówek zawiera następujące informacje:

- Unikalny Identyfikator – nadawany z automatu z możliwością edycji

- Nazwa operacji

- Typ operacji:

- Ogólna (podstawowe operacje)

- Kooperacja (realizowane na zewnątrz)

- Procesowa (w trakcie realizacji)

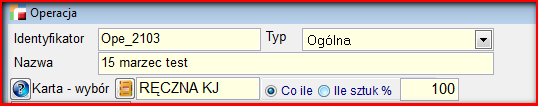

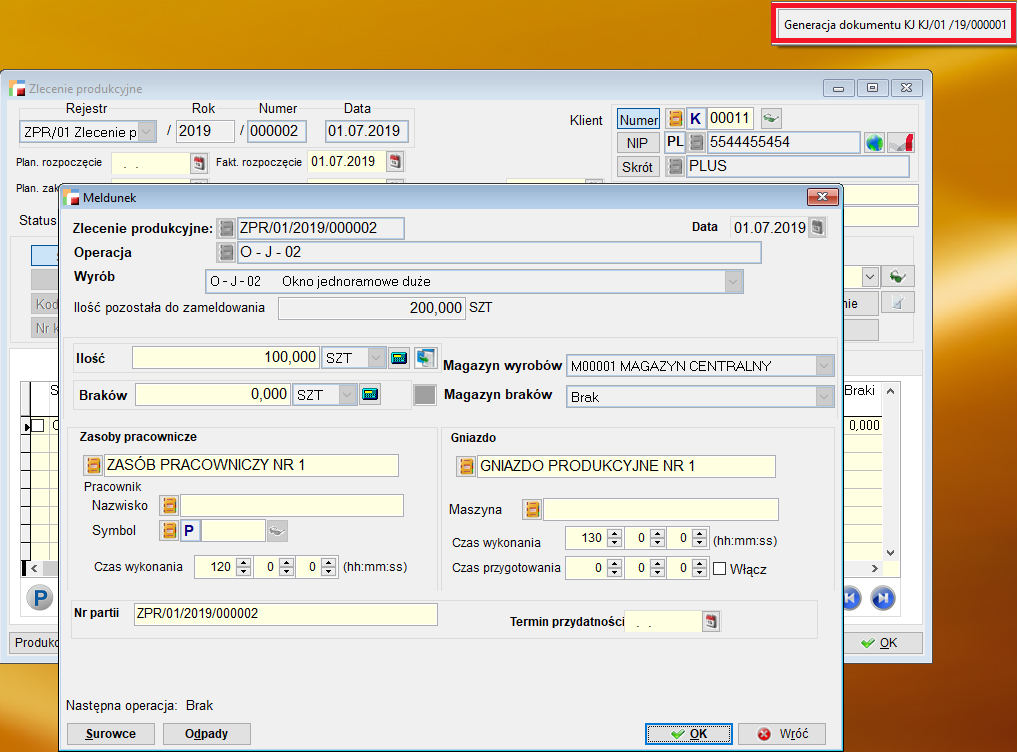

Dodatkowo jest możliwość wyboru karty kontroli jakości oraz ustawienia jej właściwości. Kartę można wskazać w operacji ogólnej oraz w kooperacji.

Karta jest generowana w momencie meldowania.

Generowanie kart kontroli jakości dotyczy dokumentów P oraz PZ. W przypadku, gdy wyrób ma zdefiniowaną aktywną kartę w kartotece i nie zdefiniowano karty w operacji – wygenerowana zostanie karta KJ wskazana w kartotece.

Zakładki Operacji:

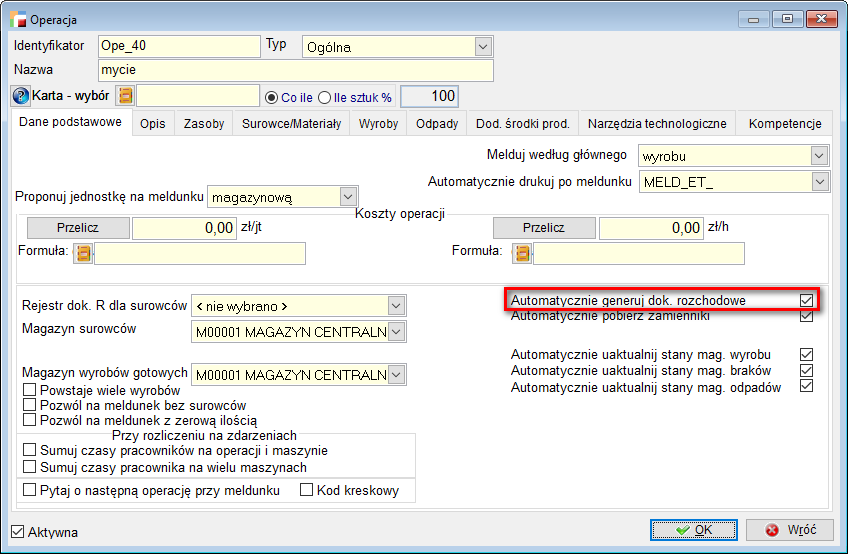

1. Dane podstawowe – ustalamy tu meldowanie według głównego surowca / wyrobu, automatyczne drukowanie etykiet po meldunku oraz proponujemy jednostkę miary dla meldunku. Poniżej ustawiamy koszty operacji, rejestr dokumentów R dla surowców, wskazujemy magazyn dla surowców i magazyn wyrobów gotowych. Możemy zaznaczyć opcję „Powstaje wiele wyrobów”, jak również ustawić meldunek bez surowców lub meldunek z zerową ilością. Ponadto ustalamy czy przy rozliczeniu na zdarzeniach nastąpi sumowanie czasu pracowników, czy przy meldunku będzie podpowiadana następna operacja (możliwość pominięcia operacji) oraz wybór artykułu poprzez kod kreskowy.

Po zaznaczeniu tej opcji, podczas zatwierdzania meldunku użytkownik wybiera operację, która na być następną po meldowanej.

Zaznaczenie opcji “kod kreskowy” powoduje, że po wyświetleniu formularza z następnymi operacjami kursor ustawia się na kodzie kreskowym i użytkownik ma możliwość sczytania następnej operacji za pomocą kodu kreskowego, który jest na przewodniku.

Przy wskazaniu „następnej” operacji, magazyn wyrobu z operacji meldowanej musi być taki sam jak magazyn surowca ze wskazanej operacji jako następna. W przypadku wskazania operacji procesowej jako następnej, wyrób z operacji meldowanej zostaje przesunięty pod wskazaną następną operację. W przypadku wskazania operacji ogólnej – po wygenerowaniu dokumentów P – artykuły zostają zarezerwowane pod wskazaną następną operację.

Ustalamy tu również czy system ma automatycznie generować dokumenty rozchodowe, pobierać zamienniki oraz czy ma automatycznie uaktualniać magazyny wyrobów, braków i odpadów.

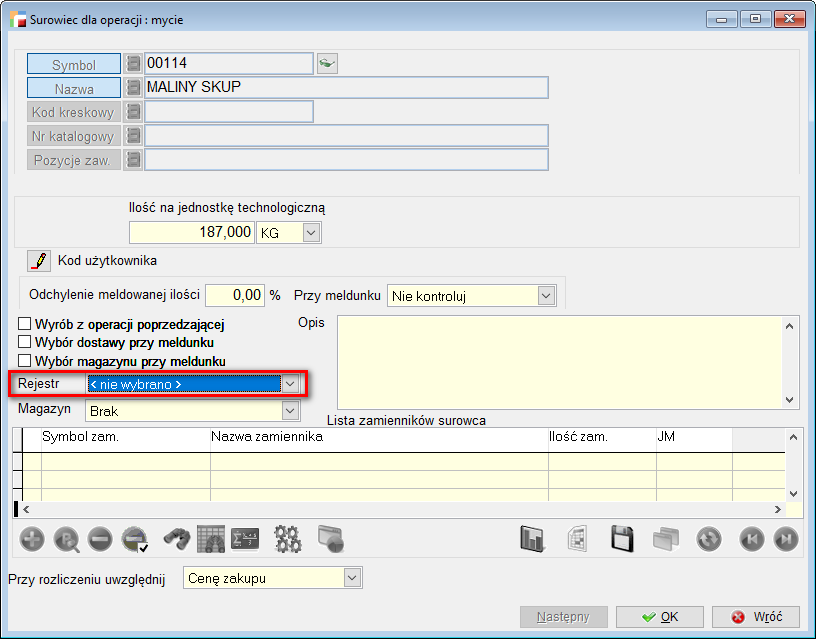

Wybór rejestru dok.R dla surowców jest możliwy także przy surowcu na operacji.

Hierarchia rejestrów jest analogiczna jak magazynów. W przypadku, gdy nie zostanie wskazany rejestr przy surowcu, zostanie on pobrany z operacji, a gdy w operacji nie zdefiniowano rejestrów, dokumenty R generowane są w rejestrze, który ustawiony jest w definicji zlecenia.

Zdefiniowanie rejestru dokumentów rozchodowych w definicji zlecenia jest obowiązkowe. Ustawienie przez użytkownika rejestru przy surowcu skutkuje wygenerowaniem dokumentu R, w wybranym rejestrze podczas meldunku.

Ustawienie dotyczy operacji, które mają zaznaczoną opcję generowania automatycznego dokumentów rozchodowych. W przypadku, gdy nie ma automatów, o rejestrze dokumentów R, decyduje użytkownik podczas ręcznego tworzenia dokumentu rozchodowego.

2. Opis – pole opisowe.

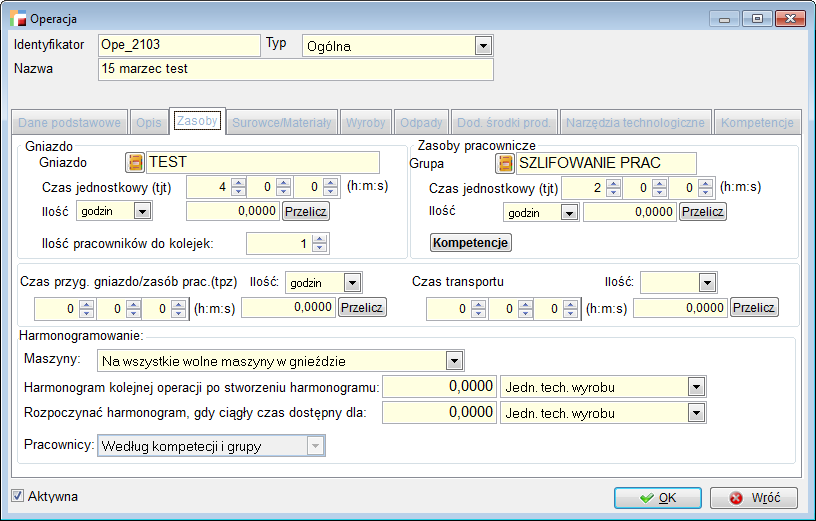

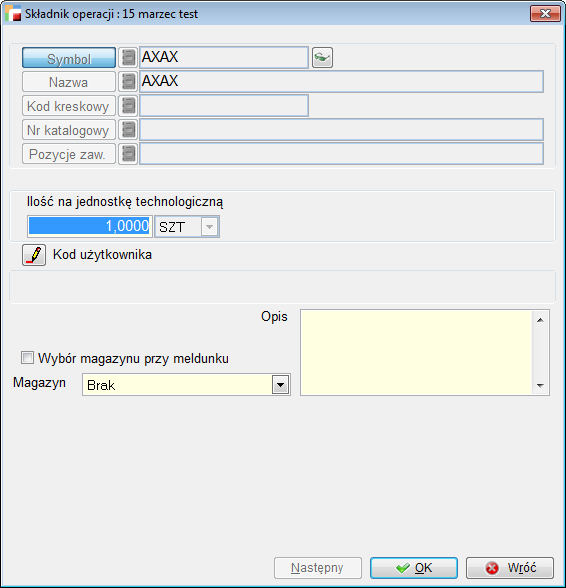

3. Zasoby – zakładka, w której podpinamy Zasoby pracownicze oraz Gniazdo, jak również ustalamy czas jednostkowy dla zasobów, czas przygotowania i transportu. Możliwe jest również wpisanie ilości godzin i przeliczenie czasu do formatu h:m:s. Podpinamy tu parametry do harmonogramowania (zależności między operacjami):

- Maszyny: Na wszystkie wolne maszyny w gnieździe, na pierwszą wolną maszynę, tylko na wskazaną maszynę, na wskazane maszyny z gniazda.

- Harmonogram kolejnej operacji po stworzeniu harmonogramu (jednostka technologiczna wyrobu lub jako % realizacji wyrobu)

- Rozpoczynać harmonogram gdy nastąpi czas dostępny dla (jednostka technologiczna wyrobu lub jako % realizacji wyrobu)

- Pracownicy np.wg kompetencji i grupy

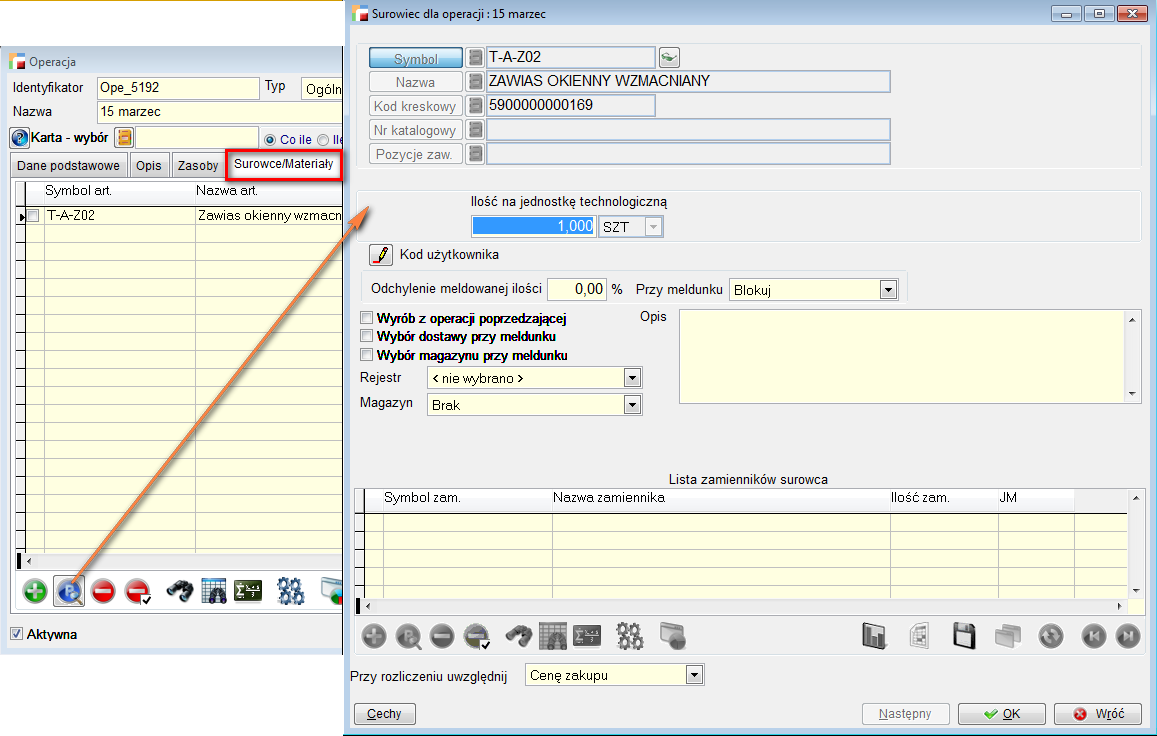

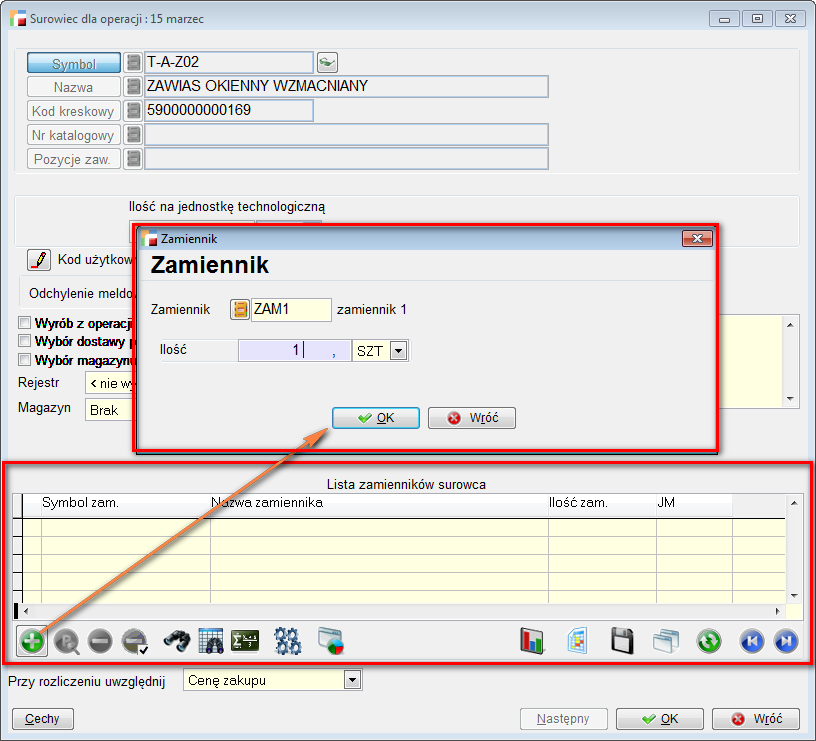

4. Surowce / Materiały – wybieramy surowce dla danej operacji, ze wskazaniem magazynu, z którego mają być pobierane. Jest tu również możliwość wyboru zamiennika.

Dodatkowe opcje:

- Wyrób z operacji poprzedzającej – opcja przy surowcu powoduje, iż surowiec nie jest sugerowany do zamówienia ZZ oraz jest kontrolowany podczas meldowania tak, aby system pobierał wytworzony półprodukt z poprzedniej operacji.

- Wybór dostawy przy meldunku – przy meldowaniu, po wejściu w surowce istnieje możliwość wskazania dostawy

- Wybór magazynu przy meldunku – po zaznaczeniu tej opcji, istnieje możliwość wyboru magazynu źródłowego dla surowców bądź docelowego dla wyrobu

- Kontrola Ilości przy meldunku– (nie kontroluj, ostrzegaj, blokuj) w przypadku poprawy ilości zużytego surowca system informuje lub blokuje gdy odchylenia od normy są wyższe/niższe niż zdefiniowane zakresy procentowe

Możemy wskazać zamienniki surowca

Kolejność surowców można zmienić pod F12 w tabeli z listą zamienników – Kolejność zamienników.

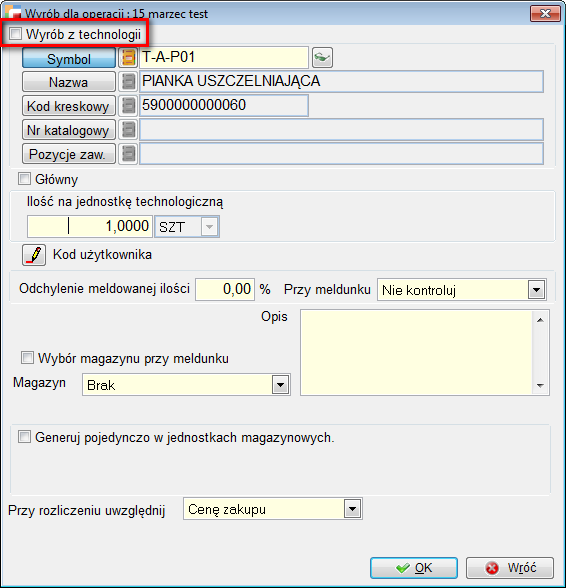

5. Wyroby – wyrób czyli efekt danej operacji (może być tylko jeden przy typie ogólnym), z możliwością wpisania ilości na jednostkę technologiczną i opcją Wybór magazynu przy meldunku – po zaznaczeniu której, istnieje możliwość wyboru magazynu źródłowego dla wyrobu

Dodatkowe opcje:

- Generuj pojedynczo w jednostkach magazynowych – po zaznaczeniu tej opcji, podczas generowania przychodu, program rozbije meldowaną ilość na pojedyncze pozycje, zgodne z jednostka magazynową.

- Automatycznie rezerwuj wyrób pod operację – po zaznaczeniu tej opcji i wskazaniu operacji program automatycznie zarezerwuje dla niej wyrób

- Wyrób z technologii – dla operacji system podpowiada symbol wyrobu z technologii

6. Odpady – ustalamy odpady jakie mogą powstać w wyniku operacji.

7. Dodatkowe środki produkcyjne – tzw. hermesowe pozostałe koszty np. prąd, woda.

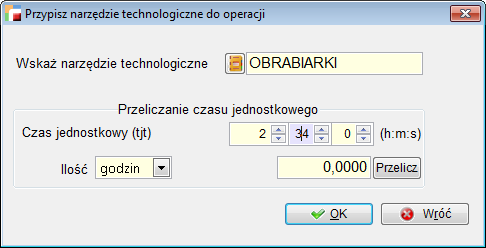

8. Narzędzia technologiczne – wskazujemy tu narzędzia technologiczne, jakie mają być przypisane do operacji wraz ze wskazaniem czasu jednostkowego

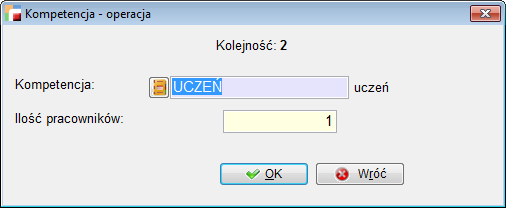

9. Kompetencje – Wykorzystanie tej opcji pozwoli na zaplanowanie w planie pracy czasu dla pracowników z uwzględnieniem ich kompetencji. Podczas tworzenia tego planu, brane są pod uwagę kalendarze pracowników oraz już wcześniej zaplanowane dla pracowników operacje.

5.5 Technologie

Technologia umożliwia przygotowanie i prowadzenie procesu wytworzenia wyrobu.

Zdefiniujemy tu skład materiałowy wyrobu, czyli surowce, półprodukty i zamienniki, podpinając odpowiednie rodzaje operacji technologicznych, zasoby produkcyjne niezbędne do wytworzenia wyrobu, a także informacje typu: koszt wyrobu, czas realizacji, ilość odpadów powstających w czasie produkcji oraz prace zlecone kooperantom.

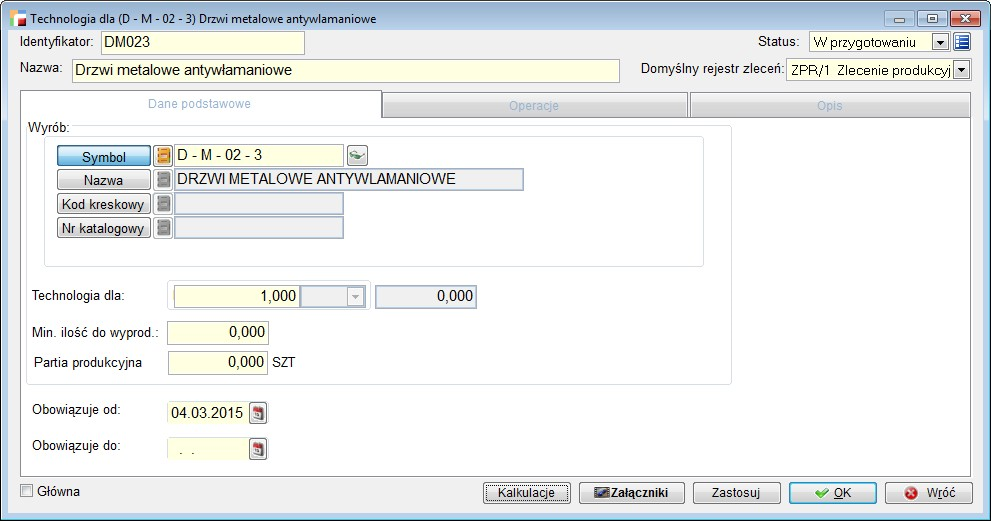

Technologie

1. Identyfikator – nadawany z automatu z możliwością edycji

2. Nazwa

3. Status

a. W przygotowaniu – technologia o tym statusie nie jest widoczna na zleceniach

b. Zatwierdzona – technologia musi mieć status zatwierdzona żeby była widoczna na zleceniach, po zmianie statusu technologia przechodzi w tryb „pokaż”.

c. Archiwalna – status jaki otrzymuje technologia po przeniesieniu do archiwum (F12 – Przenieść do archiwum). Przenosząc do archiwum system automatycznie na jej podstawie tworzy kopię, którą możemy edytować.

4. Domyślny rejestr zleceń

Możliwość przypisania domyślnego rejestru zleceń do technologii.

5. znacznik Główna

Technologia główna podpowiada się domyślnie przy generowaniu zleceń/podzleceń oraz jest wyświetlana w widoku technologicznym (drzewko)

6. Zakładka Dane podstawowe:

a) Wyrób

b) Data obowiązywania od

c) Data obowiązywania do (dla archiwalnych)

d) Technologia dla – wpisujemy ilość (z przelicznikiem)

e) Minimalna ilość do wyprodukowania / ilość uzasadniona technologicznie

f) Partia produkcyjna

g) Obowiązuje od:

h) Obowiązuje do:

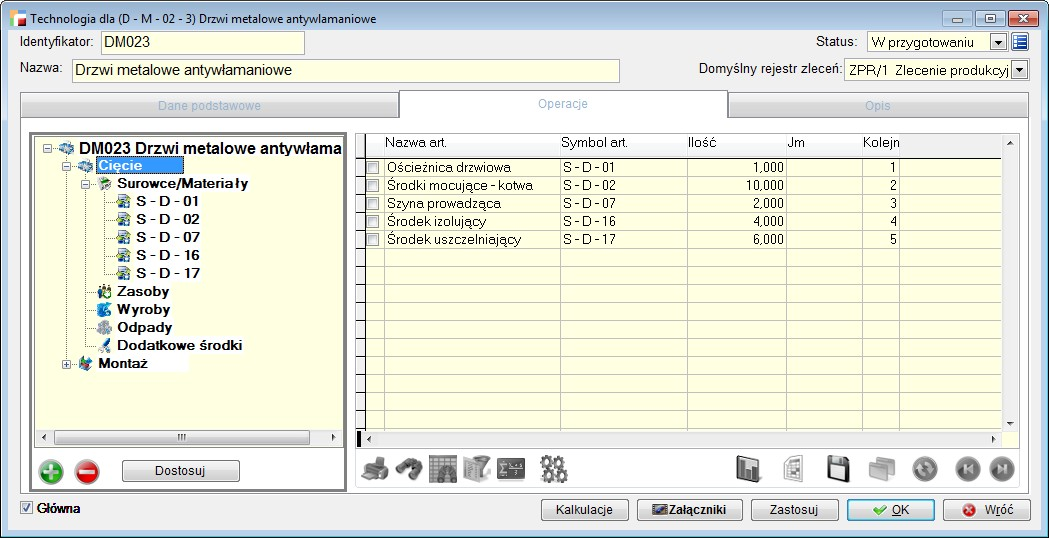

7. Zakładka Operacje

Technologia ma postać drzewka gdzie na głównych gałęziach są operacje a na podrzędnych surowce/materiały niezbędne do wykonania danej operacji.

Na drzewku widać też jakie półprodukty powstają w wyniku tych prac.

Plus/Minus pozwala nam dodać usunąć operacje, natomiast opcja Dostosuj pozwala zmienić jej zawartość. Przyciski są aktywne gdy klikniemy na gałąź operacji.

8. Zakładka Opis

9. Zakładka Pola użytkownika – pola zdefiniowane w „Konfig” – Dodatkowe pola tabel

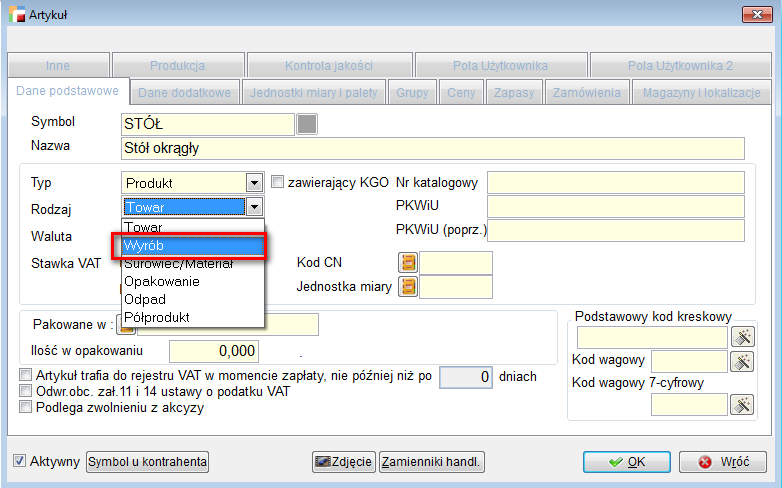

5.6 Wyroby

W tej opcji definiujemy wyroby gotowe oraz półwyroby (półprodukty).